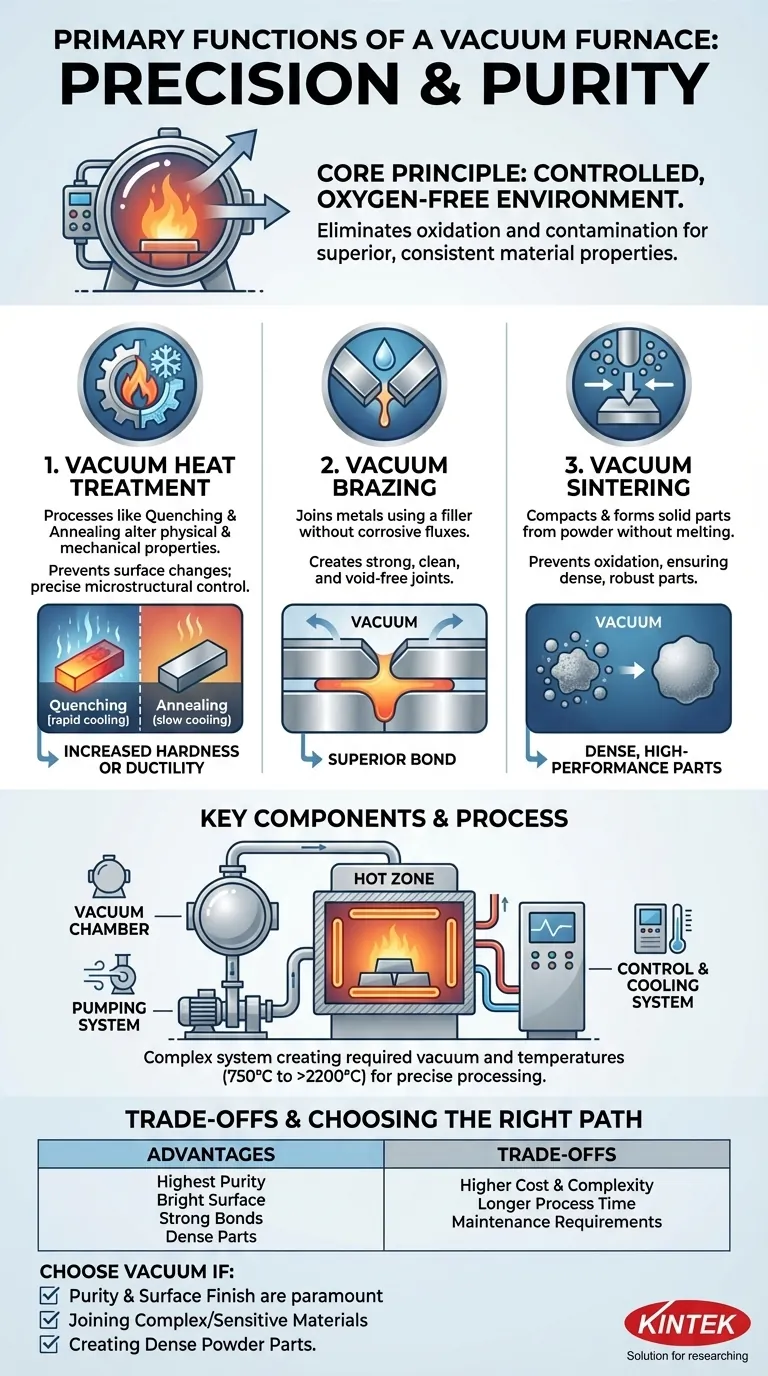

Em sua essência, um forno a vácuo é um sistema especializado projetado para aquecer materiais em um ambiente controlado e livre de oxigênio. Suas principais funções são realizar tratamentos térmicos como têmpera e recozimento, unir materiais por meio de brasagem e consolidar pós metálicos via sinterização. Ao remover gases atmosféricos, esses processos alcançam um nível de pureza, resistência e qualidade de superfície inatingível em um forno convencional.

Um forno a vácuo não é apenas uma ferramenta para aquecimento; é um instrumento de precisão para a transformação de materiais. Seu propósito fundamental é eliminar reações químicas indesejadas — principalmente a oxidação — criando um vácuo quase perfeito, permitindo processos que resultam em propriedades de material superiores e altamente consistentes.

O Princípio Fundamental: Por Que o Vácuo é Necessário

A característica definidora de um forno a vácuo é sua capacidade de criar uma atmosfera controlada. Esta única capacidade é o que o diferencia de todos os outros tipos de equipamentos de processamento térmico.

Eliminando Oxidação e Contaminação

Quando os metais são aquecidos na presença de ar, o oxigênio reage com sua superfície, criando uma camada de óxido, ou carepa. Essa contaminação pode comprometer a integridade estrutural, o acabamento superficial e o desempenho do material.

Um forno a vácuo resolve isso usando um sistema de bombeamento para remover quase todo o ar e outros gases de uma câmara selada antes do início do aquecimento. Esse ambiente protetor garante que o material permaneça brilhante, limpo e livre de reações superficiais indesejadas.

Alcançando Pura e Consistência Inigualáveis

Ao prevenir a contaminação, o processamento a vácuo leva a peças acabadas com consistência e pureza excepcionais. Isso é crítico para aplicações de alto desempenho em indústrias como a aeroespacial, médica e eletrônica, onde mesmo imperfeições microscópicas podem levar à falha.

Uma Análise das Funções Chave

O ambiente controlado de um forno a vácuo permite vários processos térmicos especializados que são difíceis ou impossíveis de realizar de outra forma.

Tratamento Térmico a Vácuo (Têmpera & Recozimento)

O tratamento térmico altera as propriedades físicas e mecânicas de um material. Processos como a têmpera (resfriamento rápido) aumentam a dureza, enquanto o recozimento (resfriamento lento) aumenta a ductilidade e reduz as tensões internas.

A realização desses tratamentos a vácuo garante que a superfície da peça permaneça quimicamente inalterada. Os controles precisos de temperatura e resfriamento permitem que os engenheiros alcancem microestruturas e características de desempenho muito específicas.

Brasagem a Vácuo

A brasagem é um processo que une dois ou mais itens metálicos derretendo e fluindo um metal de adição na junta. O metal de adição tem um ponto de fusão mais baixo do que o metal adjacente.

Em um vácuo, a brasagem cria juntas excepcionalmente fortes, limpas e livres de vazios, sem a necessidade de fluxos químicos corrosivos. O vácuo puxa o metal de adição fundido para as fendas mais apertadas, resultando em uma ligação superior.

Sinterização a Vácuo

A sinterização é o processo de compactar e formar uma massa sólida de material a partir de pó, aquecendo-o sem derretê-lo até o ponto de liquefação.

Isso é essencial para criar peças a partir de metais e cerâmicas de alto desempenho. O vácuo impede que as finas partículas de pó oxidem, o que as impediria de se ligarem eficazmente, garantindo uma peça final densa e robusta.

Compreendendo os Componentes Chave

Um forno a vácuo é um sistema complexo onde vários componentes trabalham em conjunto para alcançar o resultado desejado.

A Câmara de Vácuo e o Sistema de Bombeamento

A câmara de vácuo é o recipiente vedado de parede dupla que contém o material. O sistema de bombeamento, composto por várias bombas, válvulas e medidores, é responsável por remover o ar para criar e manter o nível de vácuo necessário.

A Zona Quente e os Elementos de Aquecimento

A zona quente é o interior isolado do forno onde ocorre o aquecimento. É construída com materiais como grafite ou metais de alta temperatura.

Os elementos de aquecimento, feitos de materiais como grafite ou molibdênio, geram as temperaturas extremas necessárias para o processamento, que podem variar de 750 °C a mais de 2200 °C.

Os Sistemas de Controle e Resfriamento

O sistema de controle de temperatura gerencia precisamente as taxas de aquecimento e os tempos de manutenção. O sistema de resfriamento, que pode usar gás inerte ou jaquetas resfriadas a água, é igualmente crítico para controlar a taxa de resfriamento a fim de alcançar as propriedades finais do material.

Compreendendo as Desvantagens

Embora potentes, os fornos a vácuo não são a solução para todas as aplicações de aquecimento. É importante entender suas limitações.

Custo e Complexidade

Os fornos a vácuo são significativamente mais complexos e caros para adquirir e operar do que os fornos atmosféricos padrão. As bombas de vácuo, vedações e sistemas de controle avançados adicionam um custo substancial.

Tempo de Processamento

Alcançar um vácuo profundo leva tempo. O ciclo de bombeamento pode adicionar um tempo significativo ao processo geral, tornando os fornos a vácuo mais adequados para processamento em lote do que para linhas de produção contínuas de alto volume.

Requisitos de Manutenção

Os componentes de alto desempenho, especialmente as bombas de vácuo e as vedações da câmara, exigem manutenção regular e especializada para garantir a integridade do vácuo e a confiabilidade do forno.

Fazendo a Escolha Certa para Seu Objetivo

A seleção do método de processamento térmico certo depende inteiramente dos seus requisitos de material e objetivos de produção.

- Se o seu foco principal é alcançar a mais alta pureza do material e um acabamento superficial brilhante e livre de óxidos: Um forno a vácuo é a única escolha para suas necessidades de tratamento térmico.

- Se o seu foco principal é unir materiais complexos ou sensíveis com uma ligação forte e limpa: A brasagem a vácuo oferece resultados superiores sem o risco de resíduos de fluxo corrosivo.

- Se o seu foco principal é criar peças densas e de alto desempenho a partir de pós metálicos: A sinterização a vácuo é essencial para prevenir a oxidação de partículas e garantir uma ligação adequada.

- Se o seu foco principal é o aquecimento simples em massa, onde o custo é o principal fator e a oxidação superficial é aceitável: Um forno atmosférico convencional é provavelmente a solução mais econômica e eficiente.

Em última análise, um forno a vácuo é um investimento em controle, concedendo a você o poder de transformar materiais com precisão inigualável.

Tabela Resumo:

| Função | Descrição | Principais Benefícios |

|---|---|---|

| Tratamento Térmico a Vácuo | Processos como têmpera e recozimento a vácuo para alterar as propriedades do material. | Previne a oxidação, garante controle preciso da temperatura e melhora a resistência e ductilidade do material. |

| Brasagem a Vácuo | Une metais usando um metal de adição a vácuo sem fluxos. | Cria juntas fortes e limpas, livres de contaminação, ideais para materiais complexos ou sensíveis. |

| Sinterização a Vácuo | Compacta e forma peças sólidas a partir de pós metálicos aquecendo-os a vácuo. | Previne a oxidação, garante peças densas e robustas e mantém alta pureza para aplicações de desempenho. |

Pronto para elevar seu processamento de materiais com precisão e pureza? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais únicos. Seja na indústria aeroespacial, médica ou eletrônica, nossos fornos a vácuo oferecem controle e consistência inigualáveis. Entre em contato conosco hoje para discutir como podemos melhorar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- O que é o tratamento térmico em um forno a vácuo? Obtenha Propriedades Metalúrgicas Superiores

- Para que serve um forno a vácuo? Alcance Pureza e Precisão no Processamento de Alta Temperatura

- Qual é o processo de tratamento térmico a vácuo? Alcance Propriedades Metalúrgicas Superiores

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento