Em sua essência, a brasagem em forno é considerada um processo crítico porque permite a criação de conjuntos excepcionalmente fortes, limpos e complexos, que muitas vezes são impossíveis de produzir com outros métodos de união. Ao aquecer todo um conjunto em uma atmosfera altamente controlada, ela utiliza um metal de enchimento para formar uma ligação metalúrgica entre os componentes, resultando em uma peça única e integrada com confiabilidade e desempenho superiores.

A brasagem em forno resolve um desafio fundamental de fabricação: como unir várias peças metálicas, muitas vezes intrincadas, sem comprometer sua integridade individual. O processo cria juntas que não são meramente "coladas", mas sim fundidas metalurgicamente, entregando resultados estanques e de alta resistência essenciais para aplicações críticas.

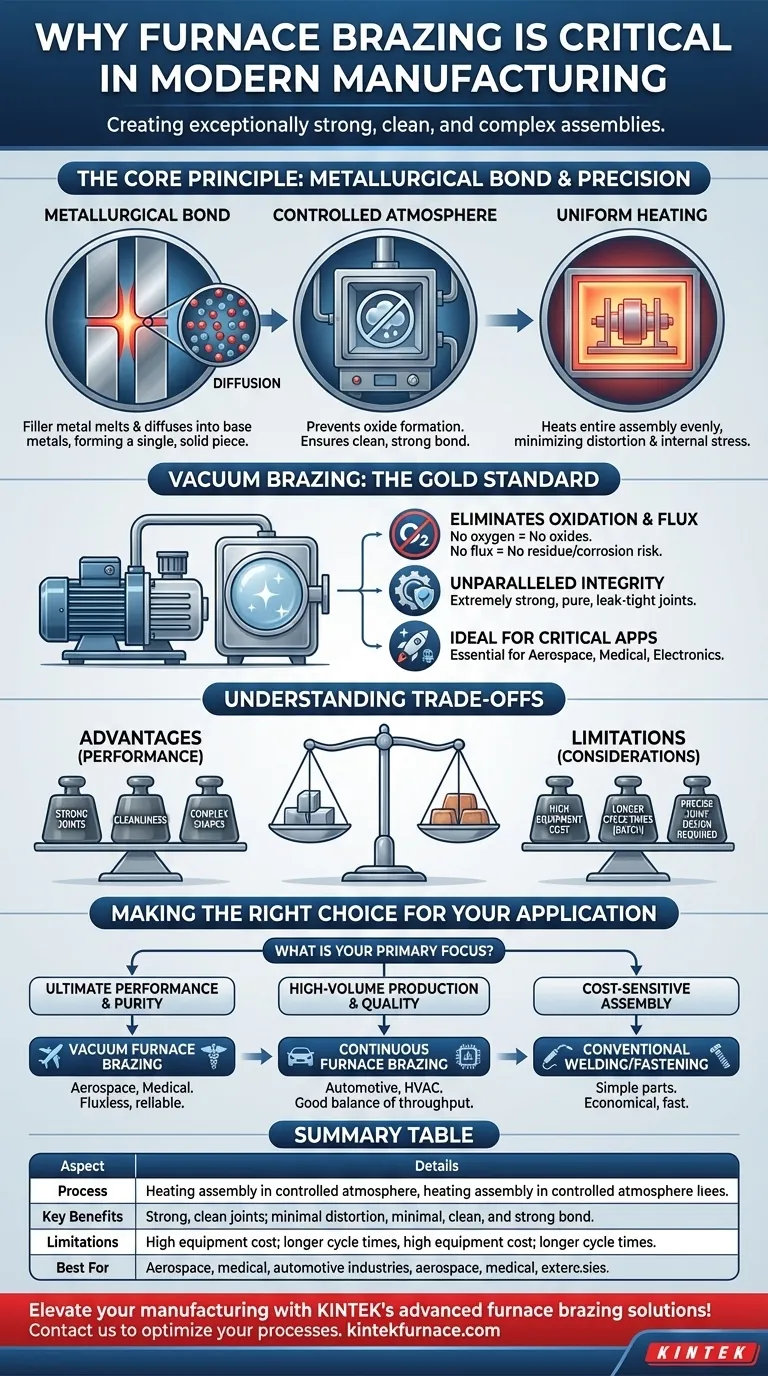

O Princípio Central da Brasagem em Forno

A brasagem em forno é muito mais do que simplesmente derreter metal entre duas peças. O processo é governado por princípios térmicos e químicos precisos que garantem um resultado superior.

A Ligação Metalúrgica: Mais do que Apenas Cola

O processo baseia-se no aquecimento das peças a uma temperatura onde um metal de enchimento, mas não os metais base, derrete. Este enchimento fundido é atraído para o pequeno espaço entre os componentes por meio de ação capilar.

À medida que esfria, o metal de enchimento não apenas solidifica; ele se difunde nos metais base, criando uma ligação metalúrgica. Esta nova liga na interface da junta garante que o conjunto final se comporte como uma única peça sólida.

A Atmosfera Controlada: A Chave para a Pureza

Toda a brasagem em forno ocorre em um ambiente rigidamente controlado, tipicamente uma atmosfera gasosa ou um vácuo quase perfeito.

Essa atmosfera impede a formação de óxidos nas superfícies metálicas durante o aquecimento. Superfícies limpas e livres de óxidos são essenciais para que o metal de enchimento flua corretamente e forme uma ligação forte.

Aquecimento Uniforme para Distorção Mínima

Ao contrário da soldagem, que aplica calor intenso e localizado, a brasagem em forno aquece todo o conjunto uniformemente.

Este ciclo gradual e uniforme de aquecimento e resfriamento minimiza as tensões internas que podem causar distorção ou rachaduras, tornando-o ideal para peças delicadas ou dimensionalmente críticas.

Por que a Brasagem a Vácuo é o Padrão Ouro

Embora várias atmosferas possam ser usadas, realizar o processo em um forno a vácuo oferece vantagens distintas que o tornam a escolha principal para as aplicações mais exigentes.

Eliminando Oxidação e Fluxo

Um ambiente a vácuo remove gases reativos como o oxigênio. Isso impede fisicamente a ocorrência de oxidação, alcançando o mais alto nível possível de limpeza.

Como nenhum óxido pode se formar, não há necessidade de um fluxo químico para limpar as superfícies. Isso elimina o risco de aprisionamento de fluxo, que pode causar corrosão e falha da junta ao longo do tempo.

Integridade e Limpeza Incomparáveis da Junta

A ausência de fluxo significa que não há resíduos para limpar após a brasagem. Isso é inegociável para componentes usados em aplicações médicas, aeroespaciais ou eletrônicas, onde qualquer contaminação pode ser catastrófica.

O resultado é uma junta extremamente forte, pura e estanque, com excelentes propriedades mecânicas e elétricas, direto do forno.

Compreendendo as Desvantagens

Apesar de suas vantagens, a brasagem em forno não é a solução universal para todas as tarefas de união. Entender suas limitações é fundamental para tomar uma decisão informada.

Alto Custo Inicial de Equipamento

Fornos, particularmente sistemas de alto vácuo, representam um investimento de capital significativo. O custo e a complexidade do equipamento podem ser uma barreira para operações menores.

Tempos de Ciclo Mais Longos

A brasagem em forno é um processo em lote. O tempo necessário para carregar o forno, criar vácuo, executar o ciclo de aquecimento e resfriamento e descarregar pode ser substancial em comparação com processos instantâneos como a soldagem.

Requisito para Projeto Preciso da Junta

O sucesso da brasagem depende inteiramente da ação capilar. Isso requer que as peças sejam projetadas com um espaçamento muito específico e consistente entre elas — tipicamente alguns milésimos de polegada — o que adiciona uma camada de precisão de projeto e usinagem.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de união correto depende inteiramente das prioridades específicas do seu projeto em termos de desempenho, volume e custo.

- Se o seu foco principal é o desempenho e a pureza máximos (Aeroespacial, Médico): A brasagem em forno a vácuo é a escolha definitiva por suas juntas limpas, sem fluxo e excepcionalmente confiáveis.

- Se o seu foco principal é a produção de alto volume com juntas fortes (Automotivo, HVAC): A brasagem contínua em forno em uma atmosfera de gás controlada oferece um excelente equilíbrio entre rendimento e qualidade.

- Se o seu foco principal é a montagem de peças simples sensível ao custo: A soldagem convencional ou a fixação mecânica provavelmente será uma solução mais econômica e rápida.

Em última análise, escolher a brasagem em forno é uma decisão de priorizar a integridade absoluta do componente final acima de todas as outras considerações.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | Aquecimento do conjunto em atmosfera controlada com metal de enchimento para ligação metalúrgica |

| Principais Benefícios | Juntas fortes e limpas; distorção mínima; adequado para peças complexas |

| Limitações | Alto custo de equipamento; tempos de ciclo mais longos; projeto de junta preciso necessário |

| Melhor Para | Indústrias aeroespacial, médica, automotiva onde a confiabilidade é crítica |

Eleve sua fabricação com as soluções avançadas de brasagem em forno da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como fornos de Mufla, Tubo, Rotativos, a Vácuo e de Atmosfera, e Sistemas CVD/PECVD. Nossa profunda capacidade de personalização garante soluções precisas para suas necessidades experimentais exclusivas, entregando integridade e desempenho superiores das juntas. Entre em contato conosco hoje para discutir como podemos otimizar seus processos de brasagem!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?