Em sua essência, a brasagem a vácuo é um processo de união de alta temperatura onde um metal de enchimento é usado para fundir dois ou mais componentes dentro de um forno a vácuo. O ambiente de vácuo é o fator crítico, pois previne a formação de óxidos e elimina a necessidade de fluxos químicos corrosivos. Isso resulta em uniões excepcionalmente limpas, fortes e estanques, tornando-a uma técnica fundamental para a fabricação de peças de alto desempenho.

A brasagem a vácuo é mais do que um método simples de união; é um processo metalúrgico controlado. Ao remover a atmosfera, ela permite a criação de uniões superiores e livres de contaminação em montagens complexas e materiais avançados que, de outra forma, seriam difíceis ou impossíveis de unir de forma confiável.

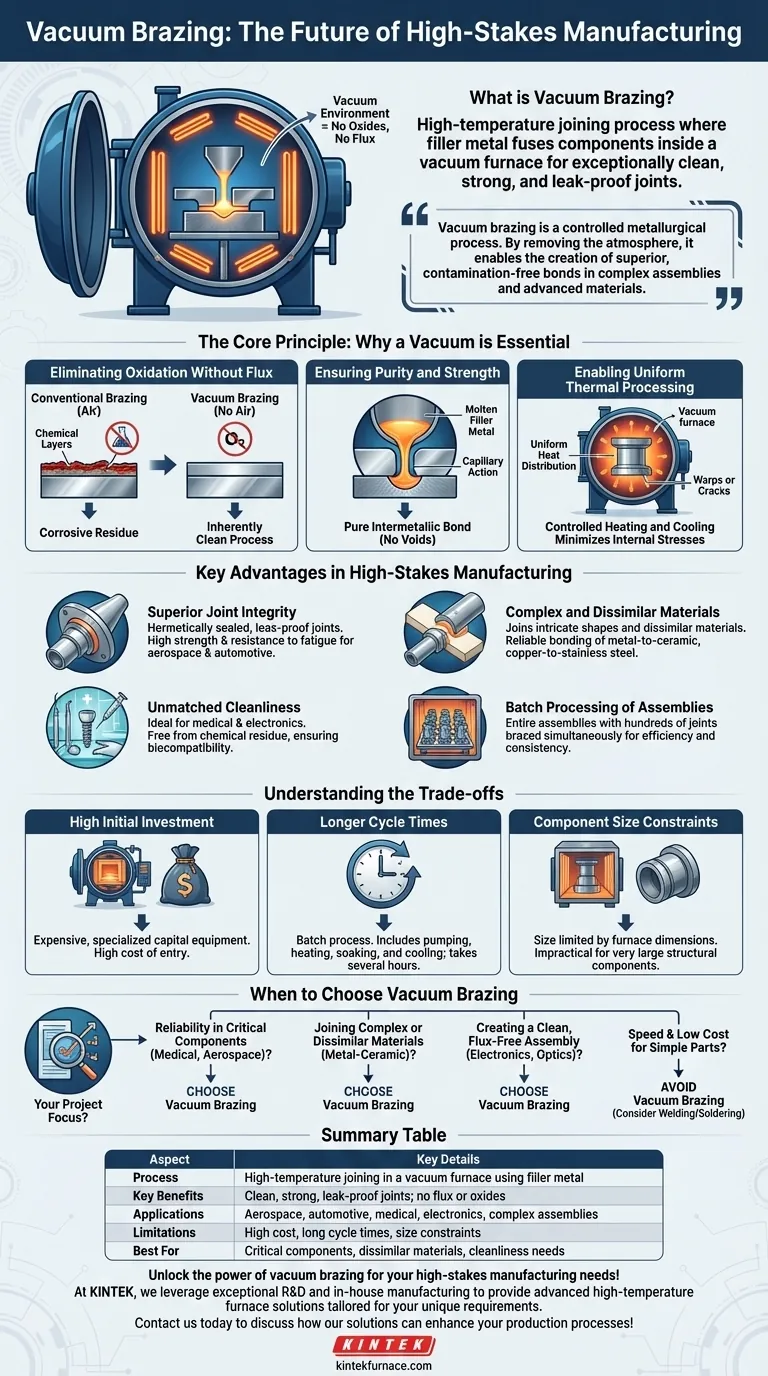

O Princípio Fundamental: Por que o Vácuo é Essencial

A importância da brasagem a vácuo não reside no calor, mas no ambiente. O próprio vácuo é a tecnologia capacitadora que proporciona um nível de controle inatingível com outros métodos de união de alta temperatura.

Eliminando a Oxidação Sem Fluxo

Todos os processos convencionais de brasagem e soldagem precisam lidar com o oxigênio no ar. Em altas temperaturas, o oxigênio forma rapidamente camadas de óxido quebradiças nas superfícies metálicas, impedindo uma união forte.

Os métodos tradicionais resolvem isso usando um fluxo químico, que limpa as superfícies, mas deixa um resíduo corrosivo que deve ser completamente removido.

A brasagem a vácuo resolve o problema em sua origem. Ao remover o ar do forno, praticamente não há oxigênio para criar óxidos em primeiro lugar. Isso resulta em um processo intrinsecamente limpo.

Garantindo Pureza e Força

Como não há óxidos ou resíduos de fluxo presentes, o metal de enchimento fundido pode molhar perfeitamente os materiais base. Ele flui limpo para a união por meio de ação capilar.

Após o resfriamento, isso cria uma ligação intermetálica pura e robusta entre o enchimento e os materiais base. A união resultante é livre de vazios e contaminantes, levando a uma resistência e ductilidade excepcionais.

Permitindo Processamento Térmico Uniforme

Um forno a vácuo aquece os componentes com extrema uniformidade. Este ciclo de aquecimento controlado e resfriamento lento e uniforme minimiza as tensões internas e a distorção na montagem final.

Isso é crítico para geometrias complexas ou peças delicadas que empenariam ou rachariam sob o calor intenso e localizado de um maçarico de solda. O componente inteiro é fortalecido, não apenas a união.

Principais Vantagens na Fabricação de Alto Risco

O ambiente controlado e limpo da brasagem a vácuo oferece benefícios tangíveis que são essenciais nas indústrias modernas e de alta tecnologia.

Integridade Superior da União

As uniões brasadas a vácuo são hermeticamente seladas e estanques, tornando-as ideais para sistemas que lidam com vácuos, altas pressões ou fluidos sensíveis. Sua alta resistência e resistência à fadiga são críticas para aplicações aeroespaciais e automotivas.

Materiais Complexos e Dissimilares

O processo se destaca na união de formas intrincadas e, crucialmente, de materiais dissimilares. É um dos poucos métodos confiáveis para unir metais a cerâmicas ou unir metais com propriedades muito diferentes, como cobre a aço inoxidável.

Limpeza Incomparável

Para as indústrias médica e eletrônica, a limpeza não é opcional. A brasagem a vácuo produz componentes — como instrumentos cirúrgicos, implantes e tubos de vácuo — que são livres de qualquer resíduo químico, garantindo biocompatibilidade e desempenho confiável.

Processamento em Lotes de Montagens

Uma montagem inteira com dezenas ou até centenas de uniões pode ser brasada simultaneamente em um único ciclo de forno. Isso é muito mais eficiente e consistente do que unir cada ponto individualmente.

Compreendendo as Desvantagens

Embora poderosa, a brasagem a vácuo não é uma solução universal. Suas vantagens vêm com limitações específicas que a tornam inadequada para certas aplicações.

Alto Investimento Inicial

Forços a vácuo são equipamentos de capital altamente especializados e caros. O custo de entrada é significativo em comparação com configurações padrão de soldagem ou brasagem.

Tempos de Ciclo Mais Longos

O processo é inerentemente um processo em lote. Um ciclo completo envolve bombear o vácuo, aumentar a temperatura, manter (encharcar) no ponto de brasagem e resfriar lentamente. Isso pode levar várias horas, tornando-o mais lento do que métodos de união contínuos ou instantâneos.

Restrições de Tamanho do Componente

O tamanho das peças que você pode brasar é estritamente limitado pelas dimensões internas da câmara do forno a vácuo. Isso o torna impraticável para componentes estruturais muito grandes.

Quando Escolher a Brasagem a Vácuo

Sua escolha do método de união deve estar alinhada com as demandas do seu projeto. Use estas diretrizes para determinar se a brasagem a vácuo é a abordagem certa.

- Se seu foco principal é a confiabilidade em componentes críticos: A brasagem a vácuo é o padrão para implantes médicos, peças de motores aeroespaciais e instrumentos científicos onde a falha da união não é uma opção.

- Se seu foco principal é unir materiais complexos ou dissimilares: Este processo é um dos poucos que pode criar ligações fortes e confiáveis entre materiais como metal e cerâmica ou metais reativos como o titânio.

- Se seu foco principal é criar uma montagem limpa e sem fluxo: Para eletrônicos, ópticas ou equipamentos de grau alimentício, a limpeza inerente da brasagem a vácuo evita a contaminação.

- Se seu foco principal é velocidade e baixo custo para peças simples: A brasagem a vácuo provavelmente é um exagero; soldagem convencional, brasagem branda ou fixação mecânica são muito mais econômicas e rápidas.

Em última análise, entender a brasagem a vácuo é entender como alcançar a perfeição metalúrgica em um ambiente controlado.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Processo | União de alta temperatura em forno a vácuo usando metal de enchimento |

| Principais Benefícios | Uniões limpas, fortes, estanques; sem fluxo ou óxidos |

| Aplicações | Aeroespacial, automotiva, médica, eletrônica, montagens complexas |

| Limitações | Alto custo, longos tempos de ciclo, restrições de tamanho |

| Melhor Para | Componentes críticos, materiais dissimilares, necessidades de limpeza |

Desbloqueie o poder da brasagem a vácuo para suas necessidades de fabricação de alto risco! Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos, incluindo fornos mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD, é projetada para oferecer desempenho preciso e confiável com fortes capacidades de personalização profunda. Seja você da indústria aeroespacial, médica ou eletrônica, podemos ajudá-lo a alcançar integridade de união superior e eficiência. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seus processos de produção!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização