No contexto da pesquisa, um forno de fusão a vácuo serve como uma ferramenta fundamental para criar a próxima geração de materiais de alto desempenho. É usado principalmente para a purificação de metais base e o desenvolvimento de ligas precisamente projetadas, especialmente aquelas que envolvem metais reativos como titânio e zircônio, que não podem ser processados em atmosfera normal.

O verdadeiro valor de um forno a vácuo não é apenas sua capacidade de fundir metal, mas seu poder de controlar o ambiente de fusão. Ao remover o ar e outros gases, ele elimina a maior fonte de contaminação, possibilitando a criação de materiais com propriedades que seriam impossíveis de alcançar de outra forma.

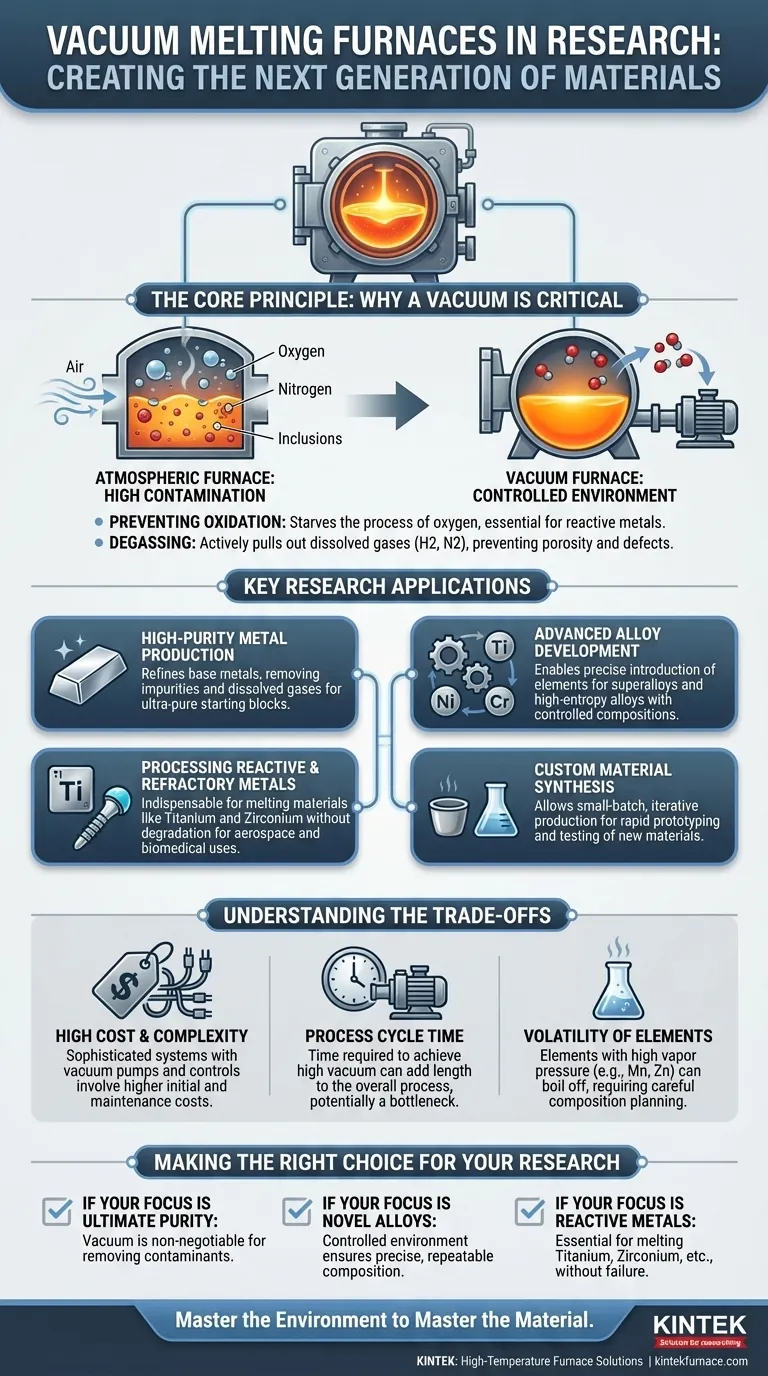

O Princípio Central: Por Que o Vácuo é Crítico

O propósito fundamental do uso de vácuo é remover os gases reativos — principalmente oxigênio e nitrogênio — que estão presentes no ar. Em altas temperaturas, esses gases reagem agressivamente com o metal fundido, criando impurezas que degradam suas propriedades finais.

Prevenção de Oxidação e Contaminação

Em um forno padrão, o metal fundido oxida facilmente, formando inclusões e alterando a química do material. Um ambiente de vácuo priva o processo do oxigênio de que ele precisa, preservando a pureza da fusão. Isso é essencial para metais reativos como o titânio, que literalmente queimará na presença de ar nas temperaturas de fusão.

Remoção de Gases Dissolvidos

O vácuo também tem um efeito de purificação secundário. Ele extrai ativamente gases dissolvidos, como hidrogênio e nitrogênio, do próprio metal fundido. Este processo, conhecido como desgaseificação, é fundamental para melhorar a integridade mecânica do produto final, prevenindo defeitos como porosidade e fragilização.

Aplicações Chave em Pesquisa

O controle oferecido pelo ambiente de vácuo desbloqueia várias aplicações críticas de pesquisa que são centrais para a ciência moderna de materiais.

Produção de Metal de Alta Pureza

A pesquisa geralmente começa estabelecendo um material base puro. Um forno a vácuo é usado para refinar metais de grau comercial, derretendo-os, permitindo que as impurezas vaporizem ou sejam removidas, resultando em um bloco inicial ultramicrofino para experimentos.

Desenvolvimento de Ligas Avançadas

Com uma base pura e livre de contaminação, os pesquisadores podem introduzir quantidades precisas de outros elementos para criar novas ligas. É assim que materiais como ligas de alta entropia e superligas aeroespaciais são desenvolvidos, onde até mesmo pequenas variações na composição podem alterar drasticamente o desempenho. O processo é repetível e altamente controlado.

Processamento de Metais Reativos e Refratários

Materiais como titânio, zircônio e tântalo têm pontos de fusão excepcionalmente altos e são extremamente reativos. Um forno de indução a vácuo fornece tanto as altas temperaturas necessárias para fundi-los quanto o ambiente inerte exigido para evitar sua degradação imediata. Isso o torna indispensável para pesquisas em implantes biomédicos, componentes aeroespaciais e aplicações nucleares.

Síntese de Materiais Personalizados

Como esses fornos permitem controle preciso sobre pequenos lotes, eles são perfeitamente adequados à natureza iterativa da pesquisa. Os cientistas podem produzir rapidamente pequenos discos ou lingotes personalizados de materiais experimentais para testes e análises sem o custo de uma execução industrial em grande escala.

Entendendo as Compensações

Embora poderosa, a tecnologia de fusão a vácuo não está isenta de desafios e limitações. Reconhecê-los é fundamental para seu uso eficaz.

Alto Custo Inicial e Complexidade

Fornos a vácuo são sistemas sofisticados que envolvem bombas de vácuo, fontes de alimentação e instrumentação de controle. Seus custos de aquisição, instalação e manutenção são significativamente maiores do que os dos fornos convencionais de fusão a ar.

Tempo do Ciclo de Processo

Atingir um alto vácuo não é instantâneo. O tempo necessário para evacuar a câmara antes da fusão pode adicionar um tempo considerável ao ciclo geral do processo, o que pode ser um gargalo em um ambiente de pesquisa de alto rendimento.

Volatilidade dos Elementos de Liga

Sob um vácuo profundo, alguns elementos com alta pressão de vapor (como manganês ou zinco) podem "ferver" do banho fundido. Os pesquisadores devem levar em conta essa perda potencial para garantir que a composição final da liga corresponda ao projeto pretendido.

Fazendo a Escolha Certa para Seu Objetivo de Pesquisa

A decisão de usar um forno a vácuo deve ser impulsionada pelos requisitos específicos do material que você está criando.

- Se seu foco principal for a pureza final: Um forno a vácuo é inegociável para remover contaminantes atmosféricos e gases dissolvidos do seu metal base.

- Se seu foco principal for desenvolver novas ligas: O ambiente controlado e repetível é essencial para garantir que sua composição final seja precisa e livre de variáveis indesejadas.

- Se seu foco principal for trabalhar com metais reativos: Um ambiente de vácuo ou gás inerte é a única maneira de fundir com sucesso materiais como titânio, zircônio ou nióbio sem falha catastrófica.

Em última análise, dominar o ambiente é o primeiro passo para dominar o próprio material.

Tabela de Resumo:

| Aplicação | Benefício Principal |

|---|---|

| Produção de Metal de Alta Pureza | Remove impurezas e gases dissolvidos para materiais ultramicrofinos |

| Desenvolvimento de Ligas Avançadas | Permite controle preciso da composição para novas ligas como superligas |

| Processamento de Metais Reativos | Previne oxidação em metais como titânio para usos aeroespaciais e biomédicos |

| Síntese de Materiais Personalizados | Permite produção em pequenos lotes para pesquisa e testes iterativos |

Pronto para avançar em sua pesquisa de materiais com precisão? A KINTEK é especializada em soluções de fornos de alta temperatura, incluindo fornos de fusão a vácuo, projetados para diversos laboratórios. Aproveitando o excepcional P&D e a fabricação interna, oferecemos produtos como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, com forte personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar seus resultados de pesquisa!

Guia Visual

Produtos relacionados

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Como a tecnologia de fusão a vácuo contribui para a sustentabilidade? Aumentando a durabilidade e a eficiência da reciclagem

- Qual o papel de um forno de fusão por indução a vácuo em ligas Fe-5%Mn-C? Garanta Integridade Química e Alta Pureza

- Como a fusão a vácuo impactou o desenvolvimento de superligas? Desvende Maior Resistência e Pureza

- Quais são as aplicações comuns da Fusão por Indução a Vácuo? Essencial para Metais e Ligas de Alto Desempenho

- Qual é o propósito do equipamento de fusão a vácuo, fundição e refundição? Alcançar Metais de Alta Pureza para Aplicações Críticas