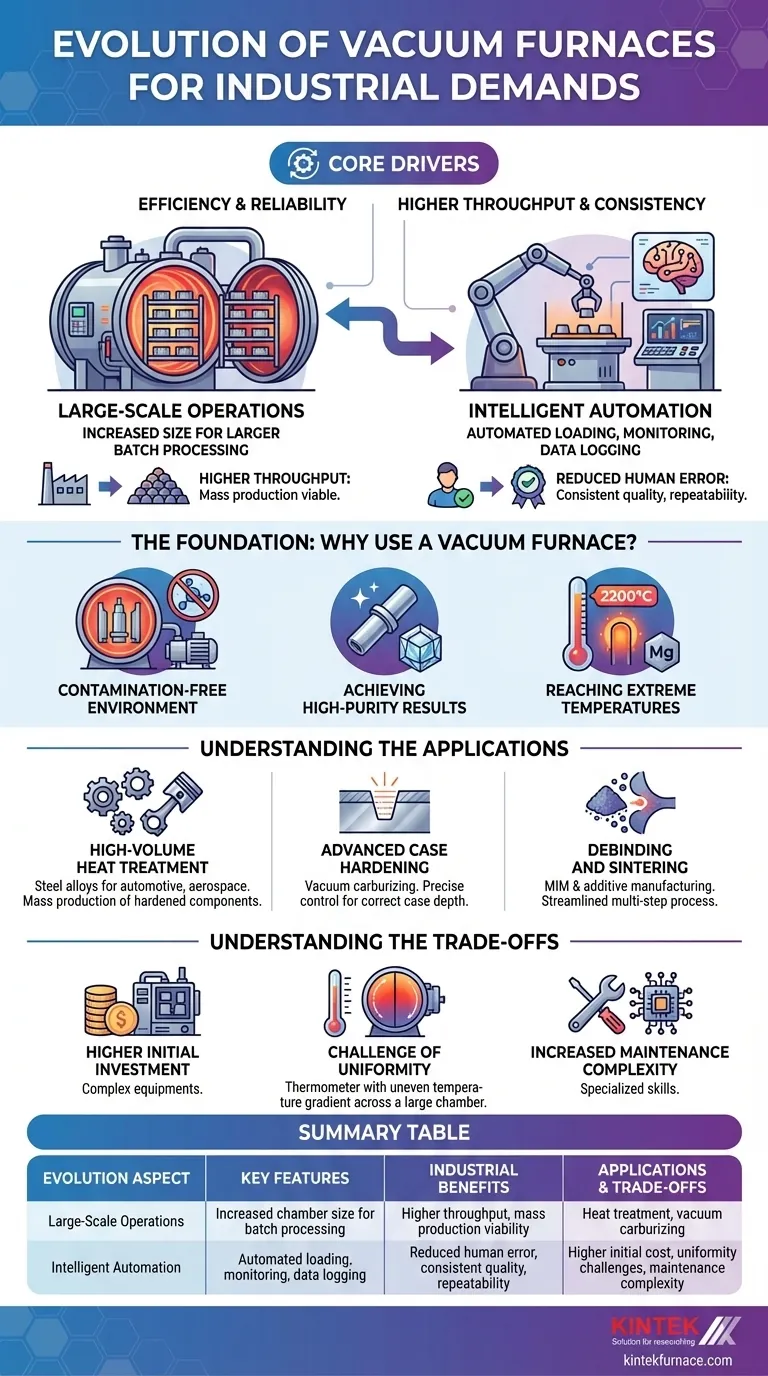

Para atender às demandas industriais modernas, os fornos a vácuo estão evoluindo principalmente em duas direções principais: aumentando em tamanho físico para processamento de lotes maiores e incorporando automação avançada. Essa dupla evolução é uma resposta direta à necessidade de maior rendimento, maior consistência do produto e redução de erros operacionais em ambientes de produção em massa.

O principal impulsionador da evolução dos fornos a vácuo é a busca industrial por eficiência e confiabilidade. A transição para sistemas maiores e mais automatizados permite que os fabricantes produzam componentes de maior qualidade e livres de contaminação em uma escala e consistência impossíveis de alcançar com operações manuais de pequenos lotes.

A Base: Por Que Usar um Forno a Vácuo?

Um Ambiente Livre de Contaminação

O propósito fundamental de um forno a vácuo é aquecer materiais dentro de uma câmara selada após a remoção do ar. Esse ambiente a vácuo evita a oxidação e a contaminação por gases atmosféricos como oxigênio e umidade.

Alcançando Resultados de Alta Pureza

Ao eliminar gases reativos, os materiais podem ser tratados termicamente sem formar camadas superficiais indesejadas. Isso resulta em componentes limpos, brilhantes e de alta pureza, o que é crítico para aplicações sensíveis na indústria aeroespacial, médica e eletrônica.

Atingindo Temperaturas Extremas

Elementos de aquecimento, frequentemente feitos de molibdênio ou tungstênio, permitem que esses fornos atinjam temperaturas excepcionalmente altas, às vezes excedendo 2200°C. Essa capacidade é essencial para o processamento de materiais avançados, o crescimento de cristais e a realização de tratamentos especializados como a cementação a vácuo.

Os Dois Pilares da Evolução Moderna

O impulso da indústria por maior eficiência concentrou o desenvolvimento em duas frentes complementares: escala e inteligência.

Impulsionando Operações de Grande Escala

A evolução mais visível é a mudança para fornos de grande escala. À medida que a demanda por componentes tratados termicamente cresce, os fabricantes exigem fornos que possam processar mais peças em um único ciclo.

Esse aumento no tamanho se traduz diretamente em maior rendimento, tornando a produção em massa economicamente viável para processos que antes eram limitados a aplicações menores e mais especializadas.

A Ascensão da Automação Inteligente

Juntamente com a escala, a automação é o segundo desenvolvimento crítico. Sistemas modernos automatizam tudo, desde o carregamento e monitoramento do processo até o registro de dados e o descarregamento.

Isso reduz a dependência de operadores manuais, minimizando o risco de erro humano que pode levar à qualidade inconsistente do produto. O controle automatizado do processo garante que cada lote seja tratado com os mesmos parâmetros exatos, garantindo estabilidade e repetibilidade.

Entendendo as Aplicações

Essas tendências evolutivas apoiam diretamente uma ampla gama de processos industriais.

Tratamento Térmico de Alto Volume

Para ligas de aço, fornos automatizados de grande escala permitem a produção em massa de componentes endurecidos e temperados para as indústrias automotiva e aeroespacial, garantindo que cada peça atenda a rigorosos padrões de qualidade.

Cementação Avançada

Processos como a cementação a vácuo, que endurece a superfície de um componente, beneficiam-se imensamente da automação. O controle preciso sobre a temperatura e o fluxo de gás é crítico para atingir a profundidade de camada correta, e a automação oferece essa consistência lote após lote.

Desaglomeração e Sinterização

Na moldagem por injeção de metal (MIM) e fabricação aditiva, os fornos são usados para desaglomeração (remoção de ligantes poliméricos) e sinterização (fusão de partículas metálicas). Sistemas grandes e automatizados simplificam esse processo de várias etapas para produção de alto volume.

Compreendendo as Desvantagens

Embora benéfica, essa evolução não é isenta de complexidades.

Maior Investimento Inicial

Fornos maiores e mais automatizados representam um investimento de capital significativo. O custo do equipamento, das modificações nas instalações e dos sistemas de controle sofisticados é substancialmente maior do que para fornos menores e manuais.

O Desafio da Uniformidade

Garantir níveis uniformes de temperatura e vácuo em uma câmara muito grande é um desafio de engenharia significativo. Qualquer não uniformidade pode levar a propriedades de material inconsistentes dentro de um único lote, anulando alguns dos benefícios da escala.

Maior Complexidade de Manutenção

Sistemas de automação sofisticados, sensores avançados e componentes de grande escala exigem habilidades especializadas de manutenção e solução de problemas. O tempo de inatividade pode ser mais caro e complexo de resolver em comparação com sistemas mais simples.

Fazendo a Escolha Certa para o Seu Objetivo

Ao avaliar um forno a vácuo, seu objetivo específico deve ditar sua direção.

- Se seu foco principal é a produção em massa e o rendimento: Um forno de grande escala e altamente automatizado é o caminho necessário para alcançar a eficiência em nível industrial.

- Se seu foco principal é a precisão e a repetibilidade absolutas: Priorize sistemas com automação avançada e controle de processo, pois essa é a chave para eliminar variáveis e garantir a qualidade.

- Se seu foco principal é P&D ou pequenos lotes especializados: Um forno menor e mais flexível pode ser mais econômico e prático, pois o custo indireto de um grande sistema automatizado pode não ser justificado.

Em última análise, a evolução dos fornos a vácuo visa permitir o processamento avançado de materiais em escala industrial com confiabilidade incomparável.

Tabela Resumo:

| Aspecto da Evolução | Principais Características | Benefícios Industriais |

|---|---|---|

| Operações em Grande Escala | Aumento do tamanho da câmara para processamento em lote | Maior rendimento, viabilidade de produção em massa |

| Automação Inteligente | Carregamento, monitoramento, registro de dados automatizados | Erro humano reduzido, qualidade consistente, repetibilidade |

| Aplicações | Tratamento térmico, cementação a vácuo, desaglomeração, sinterização | Aprimorado para as indústrias aeroespacial, médica, eletrônica |

| Desvantagens | Custo inicial mais alto, desafios de uniformidade, complexidade de manutenção | Requer investimento cuidadoso e manutenção especializada |

Desbloqueie a Eficiência Industrial com os Fornos a Vácuo Avançados da KINTEK

Aproveitando P&D excepcional e fabricação própria, a KINTEK fornece a diversos laboratórios soluções de fornos de alta temperatura de ponta. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais e de produção exclusivas. Seja para aumentar a produção em massa ou priorizar a precisão, nossos fornos entregam resultados livres de contaminação, controle de temperatura extremo e automação confiável.

Pronto para aumentar seu rendimento e consistência? Entre em contato conosco hoje para discutir como a KINTEK pode adaptar uma solução para suas demandas industriais!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material