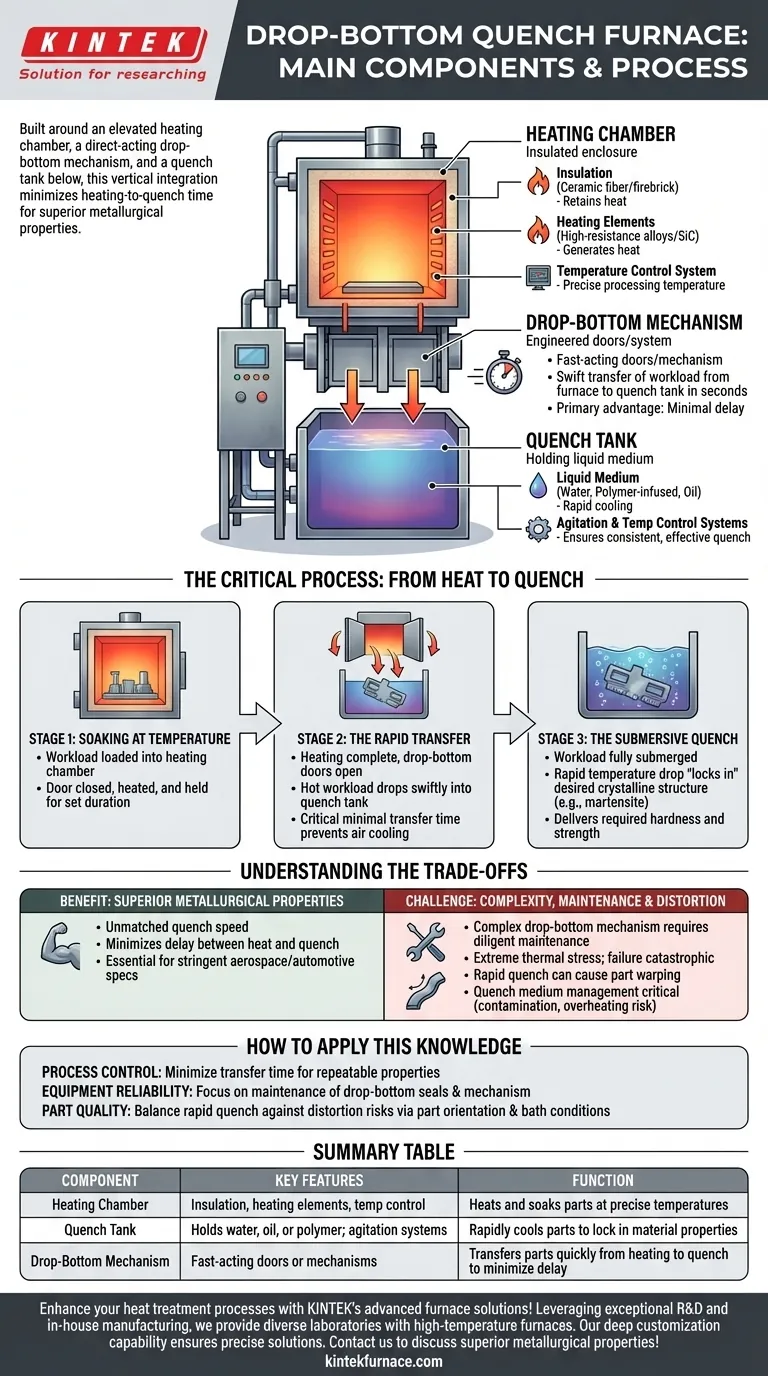

Em resumo, um forno de têmpera de fundo basculante é construído em torno de três componentes essenciais. Estes são a câmara de aquecimento elevada onde as peças são levadas à temperatura, o tanque de têmpera localizado diretamente abaixo dela e o mecanismo de fundo basculante de ação rápida que move as peças entre os dois.

A característica definidora de um forno de fundo basculante não são apenas suas peças individuais, mas sua integração vertical. Este design minimiza o tempo entre o aquecimento e a têmpera, que é o fator mais crítico para alcançar propriedades metalúrgicas específicas em ligas tratáveis termicamente.

Desconstruindo os Componentes Principais

Para entender como um forno de fundo basculante alcança seus resultados, devemos analisar como seus componentes primários funcionam em uma sequência rigorosamente coreografada.

A Câmara de Aquecimento

A câmara de aquecimento é o invólucro isolado de alta temperatura onde a carga de trabalho é aquecida e mantida ("imersa") a uma temperatura precisa. Como muitos fornos industriais, ela contém vários elementos chave.

É revestida com isolamento, como fibra cerâmica ou tijolo refratário, para reter o calor e garantir a uniformidade da temperatura. Elementos de aquecimento, frequentemente feitos de ligas metálicas de alta resistência ou carbeto de silício, geram o calor necessário. Um sistema de controle de temperatura sofisticado usa termopares e controladores para manter a temperatura exata de processamento.

O Tanque de Têmpera

Posicionado diretamente sob a câmara de aquecimento, o tanque de têmpera contém o meio líquido usado para resfriar rapidamente as peças.

O meio é tipicamente água, água com polímero ou óleo, escolhido com base no material que está sendo tratado e na taxa de resfriamento desejada. O tanque também é equipado com seus próprios sistemas de agitação e controle de temperatura para garantir que a têmpera seja consistente e eficaz.

O Mecanismo de Fundo Basculante

Esta é a característica mais distinta do forno e a chave para seu desempenho. O "fundo" da câmara de aquecimento é uma porta móvel ou um conjunto de portas.

Este mecanismo é projetado para abrir em questão de segundos, permitindo que toda a carga de trabalho — mantida em uma cesta ou em uma grade — caia ou seja abaixada rapidamente para o tanque de têmpera abaixo. A velocidade desta transferência é a principal vantagem do forno.

O Processo Crítico: Do Aquecimento à Têmpera

O valor do design de fundo basculante é revelado em sua sequência operacional, que é otimizada para velocidade.

Etapa 1: Imersão na Temperatura

Primeiro, a carga de trabalho é colocada na câmara de aquecimento. A porta de fundo basculante é fechada, e a câmara é elevada à temperatura especificada para o processo de tratamento térmico, onde é mantida por uma duração definida.

Etapa 2: A Transferência Rápida

Assim que o ciclo de aquecimento é concluído, ocorre a transferência crítica. As portas de fundo basculante abrem, e toda a carga de trabalho quente cai no tanque de têmpera em apenas alguns segundos.

Este tempo de transferência mínimo é crucial. Impede que as peças esfriem no ar, o que alteraria sua estrutura metalúrgica e comprometeria as propriedades finais.

Etapa 3: A Têmpera Submersa

A carga de trabalho quente é totalmente submersa no meio de têmpera. A queda de temperatura rápida e severa "trava" a estrutura cristalina desejada (por exemplo, martensita no aço), conferindo a dureza e resistência necessárias.

Entendendo as Compensações

Embora altamente eficaz, o design de fundo basculante apresenta benefícios operacionais e desafios específicos.

Benefício: Propriedades Metalúrgicas Superiores

A principal vantagem é a velocidade de têmpera inigualável. Para muitas ligas de alumínio e certos aços, minimizar o atraso entre o aquecimento e a têmpera não é negociável. Este design de forno é frequentemente a única maneira de atender a rigorosas especificações aeroespaciais ou automotivas.

Desafio: Complexidade Mecânica e Manutenção

O mecanismo da porta de fundo basculante é um componente complexo sujeito a estresse térmico extremo. Requer manutenção diligente para garantir confiabilidade e segurança. A falha deste mecanismo pode ser catastrófica para o processo e para o equipamento.

Desafio: Distorção da Peça e Gerenciamento da Têmpera

A entrada rápida, às vezes violenta, no banho de têmpera pode fazer com que peças finas ou complexas se deformem ou distorçam. Além disso, gerenciar a temperatura e a limpeza do meio de têmpera é fundamental, pois a contaminação ou o superaquecimento podem levar a resultados inconsistentes ou até mesmo a incêndio (no caso de óleo).

Como Aplicar Este Conhecimento

Compreender esses componentes ajuda você a avaliar o papel do forno em seu contexto específico.

- Se seu foco principal é o controle de processo: O fundamental é minimizar o tempo de transferência do forno para a têmpera para atingir as propriedades de material desejadas de forma repetível.

- Se seu foco principal é a confiabilidade do equipamento: A principal preocupação é a manutenção e a integridade das vedações e do mecanismo de ativação da porta de fundo basculante.

- Se seu foco principal é a qualidade da peça: O objetivo é equilibrar a necessidade de uma têmpera rápida com o risco de distorção da peça, otimizando a orientação da peça e as condições do banho de têmpera.

Em última análise, o forno de fundo basculante é uma ferramenta especializada projetada para resolver o problema crítico de tempo e temperatura no tratamento térmico.

Tabela de Resumo:

| Componente | Características Principais | Função |

|---|---|---|

| Câmara de Aquecimento | Isolamento, elementos de aquecimento, controle de temperatura | Aquece e imerge peças em temperaturas precisas |

| Tanque de Têmpera | Contém água, óleo ou polímero; sistemas de agitação | Resfria rapidamente as peças para travar as propriedades do material |

| Mecanismo de Fundo Basculante | Portas ou mecanismos de ação rápida | Transfere peças rapidamente do aquecimento para a têmpera para minimizar o atraso |

Aprimore seus processos de tratamento térmico com as soluções avançadas de fornos da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Fornos Mufa, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante soluções precisas para suas necessidades experimentais únicas. Entre em contato conosco hoje para discutir como nossos fornos de têmpera de fundo basculante podem oferecer propriedades metalúrgicas superiores e confiabilidade para suas aplicações!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Como os fornos de sinterização a vácuo são categorizados com base nas faixas de temperatura? Encontre o Forno Certo para Seus Materiais

- Em quais indústrias a brasagem a vácuo é comumente aplicada? Essencial para Aeroespacial, Médica, Automotiva e Eletrônica

- Como os fornos de vácuo em miniatura garantem a estabilidade da imagem? Engenharia Avançada para Imagens Cerâmicas de Alta Resolução

- Como a cementação a vácuo melhora a eficiência operacional? Aumente a Velocidade, a Qualidade e a Economia de Custos

- Por que um forno de recozimento a vácuo de alta temperatura é essencial para aerogéis de grafeno? Desbloqueie a Condutividade Suprema

- Qual é o papel central de um forno a vácuo no processo de separação por destilação a vácuo de ligas de alumínio-magnésio?

- Quais são algumas aplicações adicionais de fornos de vácuo contínuos? Desvende o Processamento Avançado de Materiais

- O que são gases inertes e por que são usados em fornos a vácuo? Aprimore a Qualidade do Material e o Controle do Processo