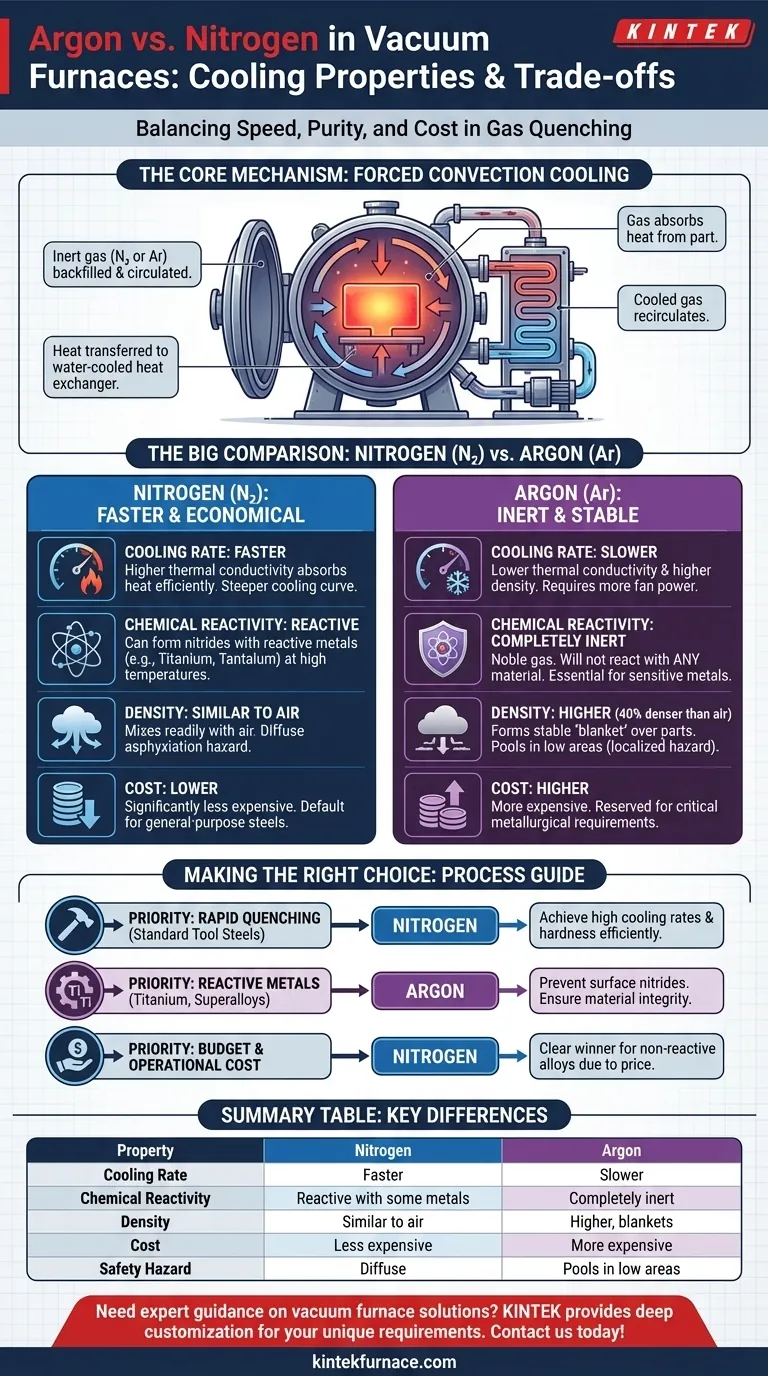

Em uma comparação direta, o nitrogênio fornece uma taxa de resfriamento mais rápida em fornos a vácuo do que o argônio. Isso ocorre principalmente porque o nitrogênio possui melhor condutividade térmica, permitindo-lhe absorver e transferir calor da peça de trabalho de forma mais eficiente. No entanto, a escolha não é simplesmente sobre velocidade; envolve trocas críticas na compatibilidade do processo, integridade do material e segurança operacional.

Embora o nitrogênio seja o agente de resfriamento mais eficiente, a inércia completa e a maior densidade do argônio o tornam essencial para materiais sensíveis. Sua escolha depende se sua prioridade é maximizar a velocidade de resfriamento ou garantir a pureza química e as propriedades finais de sua peça.

A Física do Resfriamento em Forno: Por Que a Escolha do Gás é Importante

Para entender a diferença, devemos primeiro examinar o mecanismo de têmpera a gás em um forno a vácuo. O processo depende da convecção forçada para remover o calor da peça.

O Mecanismo Central: Transferência de Calor por Convecção

Após a conclusão do ciclo de aquecimento, a câmara de vácuo é preenchida novamente com um gás inerte como nitrogênio ou argônio até uma pressão positiva, muitas vezes duas vezes a pressão atmosférica ou mais.

Um ventilador potente circula este gás em alta velocidade. O gás absorve o calor da peça de trabalho quente, o transporta para um trocador de calor (tipicamente resfriado a água) e, em seguida, recircula de volta para a zona quente para absorver mais calor.

Nitrogênio: O Agente de Resfriamento Mais Rápido

O nitrogênio é o gás superior para resfriamento rápido. Sua estrutura molecular lhe confere um maior calor específico e condutividade térmica em comparação com o argônio.

Isso significa que, para cada metro cúbico de gás circulado, o nitrogênio pode absorver e transportar mais energia térmica da peça do que o argônio. Isso resulta em uma curva de resfriamento mais acentuada e tempos de ciclo mais curtos.

Argônio: O Agente Mais Lento e Mais Estável

As amostras esfriam mais lentamente no argônio. Isso se deve a duas propriedades principais: sua menor condutividade térmica e sua maior densidade.

Como o argônio é menos eficaz na transferência de calor, o processo de têmpera é inerentemente mais lento. Além disso, sua alta densidade requer mais energia do ventilador de circulação para atingir a mesma velocidade do gás que o nitrogênio, o que pode limitar ainda mais a taxa máxima de resfriamento, dependendo do projeto do forno.

Além da Velocidade de Resfriamento: Fatores Críticos do Processo

O gás ideal nem sempre é aquele que esfria mais rápido. Os requisitos metalúrgicos do material que está sendo processado são frequentemente o fator decisivo.

Reatividade Química: Quando a Pureza é Fundamental

Esta é a distinção mais crítica. Embora ambos os gases sejam considerados "inertes", o nitrogênio pode reagir com certos elementos nas altas temperaturas encontradas em um forno a vácuo.

Por exemplo, o nitrogênio reagirá com titânio, tântalo e alguns aços inoxidáveis para formar nitretos na superfície da peça. Isso pode alterar as propriedades do material e geralmente é indesejável.

O argônio, como um gás nobre, é completamente inerte sob todas as condições do forno. Ele não reagirá com nenhum material, tornando-o a única escolha segura para processar metais altamente reativos.

Densidade do Gás e Blindagem (Blanketing)

O argônio é aproximadamente 40% mais denso que o ar, enquanto a densidade do nitrogênio é muito semelhante à do ar. Essa diferença tem implicações práticas.

A alta densidade do argônio permite que ele forme um "manto" estável sobre as peças, protegendo-as eficazmente contra contaminantes vestigiais com fluxo de gás mínimo. Isso pode ser uma vantagem em aplicações de resfriamento estático ou de baixo fluxo.

A Influência do Projeto do Forno

A escolha do gás é apenas uma parte da equação. A eficiência do sistema de têmpera de um forno — incluindo a potência de seu ventilador de circulação, a eficiência de seu trocador de calor e o design de seus bicos de gás — desempenha um papel enorme na taxa de resfriamento final. Um sistema bem projetado rodando argônio pode superar um mal projetado rodando nitrogênio.

Compreendendo as Trocas: Segurança e Custo

Considerações práticas como a segurança do operador e o custo operacional são tão importantes quanto o desempenho técnico do gás.

O Risco de Asfixia: Uma Distinção de Segurança Chave

Ambos os gases são asfixiantes, o que significa que podem deslocar o oxigênio em um espaço fechado e são fatais se inalados. No entanto, suas densidades criam diferentes tipos de perigos em caso de vazamento.

Sendo mais denso que o ar, o argônio se acumulará em áreas baixas como poços ou porões, deixando ar respirável acima. O nitrogênio se misturará facilmente com o ar, criando um risco difuso por toda a sala que é mais difícil de detectar sem monitores. Ambos exigem ventilação adequada e monitoramento de oxigênio.

Custo-Benefício

Existe uma diferença de custo significativa entre os dois gases. O nitrogênio é muito menos caro do que o argônio.

Por esse motivo, o nitrogênio é a escolha padrão para o tratamento térmico de uso geral de aços comuns e outras ligas não reativas. O argônio é tipicamente reservado para processos onde sua inércia química é um requisito metalúrgico estrito.

Fazendo a Escolha Certa para o Seu Processo

Sua seleção de um gás de têmpera deve ser uma decisão deliberada baseada em seu material, seus objetivos de processo e suas restrições operacionais.

- Se o seu foco principal é a têmpera rápida de aços ferramenta padrão: O nitrogênio é a escolha mais eficaz e econômica para alcançar altas taxas de resfriamento e a dureza desejada.

- Se você está processando metais altamente reativos como titânio ou certas superligas: O argônio é obrigatório para evitar a formação de nitretos superficiais indesejados e garantir a integridade do material.

- Se seu objetivo é o resfriamento controlado e lento para recozimento ou alívio de tensão: Qualquer um dos gases pode ser usado, mas o efeito de "blindagem" do argônio pode oferecer melhor estabilidade com menor fluxo de gás se o material for sensível.

- Se o orçamento e o custo operacional são os principais impulsionadores: O nitrogênio é o vencedor claro devido ao seu preço mais baixo, desde que seja quimicamente compatível com seu material.

Em última análise, selecionar o gás certo é sobre equilibrar as demandas térmicas do seu processo com as restrições químicas do seu material.

Tabela de Resumo:

| Propriedade | Nitrogênio | Argônio |

|---|---|---|

| Taxa de Resfriamento | Mais rápido devido à maior condutividade térmica | Mais lento devido à menor condutividade térmica e maior densidade |

| Reatividade Química | Pode reagir com metais reativos (ex: titânio) | Completamente inerte, seguro para todos os materiais |

| Densidade | Semelhante ao ar, mistura-se facilmente | Maior, forma um manto estável |

| Custo | Menos caro | Mais caro |

| Risco de Segurança | Risco de asfixia difuso | Acumula-se em áreas baixas, risco localizado |

Precisa de orientação especializada na seleção do gás de resfriamento correto para seu forno a vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente às suas necessidades experimentais exclusivas, quer você esteja processando metais reativos ou otimizando para velocidade e custo. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aprimorar a eficiência do seu laboratório e os resultados dos materiais!

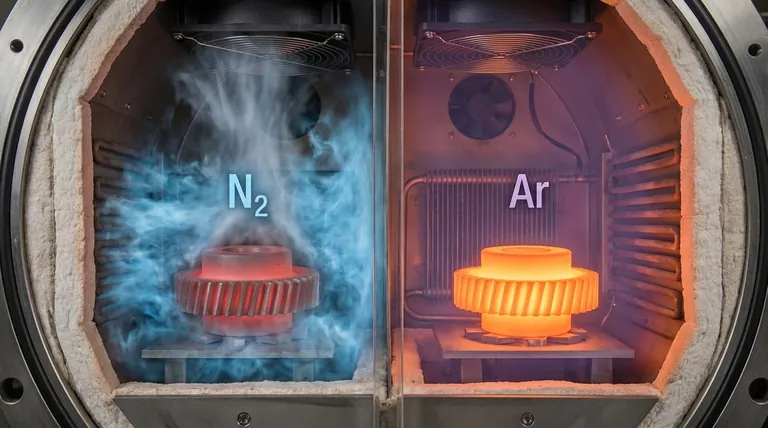

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Como muda a faixa de pressão sob condições de vácuo em um forno de caixa com atmosfera? Explore as Mudanças Chave para o Processamento de Materiais

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Fornos de resistência de alta temperatura tipo caixa podem controlar a atmosfera? Desvende a Precisão no Processamento de Materiais

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho