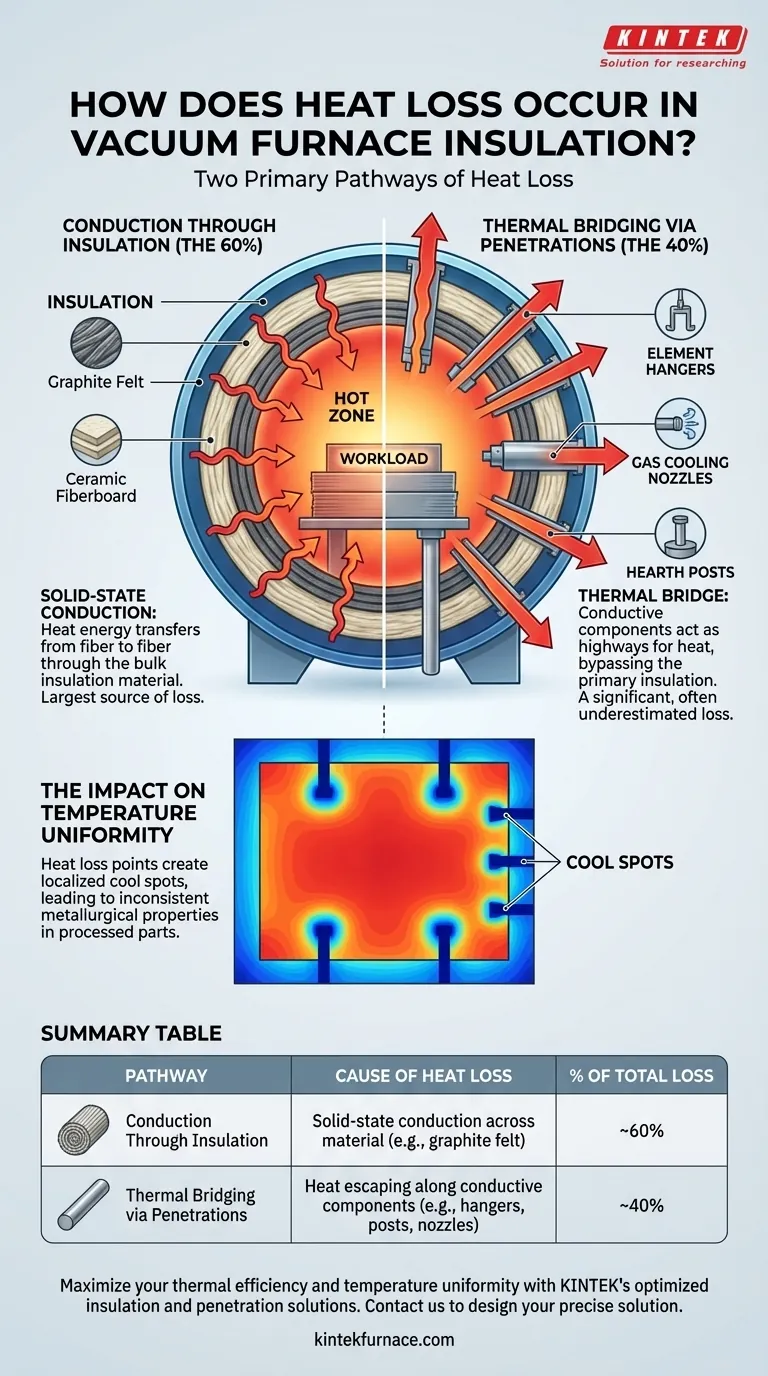

A perda de calor em um forno a vácuo ocorre através de dois caminhos distintos. Cerca de 60% da energia térmica escapa através da condução de estado sólido através do próprio material isolante. Os 40% restantes são perdidos ao longo de "pontes térmicas" — as penetrações necessárias, como suportes de elementos, bocais de resfriamento e postes de soleira que atravessam o isolamento.

Embora o material isolante principal seja a maior fonte de perda de calor, uma quantidade significativa e muitas vezes subestimada de energia escapa através dos componentes estruturais que perfuram as camadas isolantes. A verdadeira eficiência térmica só pode ser alcançada abordando-se ambos os mecanismos.

Os Dois Caminhos Principais de Perda de Calor

Entender como um forno perde calor é o primeiro passo para controlá-lo. A energia não se irradia simplesmente; ela segue caminhos específicos e previsíveis para fora da zona quente.

Caminho 1: Condução Através do Isolamento (Os 60%)

A principal função do isolamento, seja ele feltro de grafite ou placa de fibra cerâmica, é resistir ao fluxo de calor. No entanto, nenhum material é um isolante perfeito.

A energia térmica sempre encontrará um caminho para se mover através do material sólido, transferindo-se de fibra para fibra. Este processo é conhecido como condução de estado sólido. Ele representa a maior parte da perda de calor em um forno bem projetado.

Caminho 2: Ponte Térmica Via Penetrações (Os 40%)

Uma ponte térmica é um caminho de maior condutividade que permite que o calor contorne o isolamento principal. Em um forno a vácuo, essas pontes são criadas por qualquer componente que precise passar da zona quente para a carcaça mais fria do forno.

Essas penetrações, incluindo suportes de elementos, postes de soleira e bocais de resfriamento de gás, são frequentemente feitas de materiais densos e condutores. Eles atuam como rodovias para o calor, canalizando-o para longe da carga de trabalho e para fora do sistema, respondendo por um substancial 40% das perdas totais.

Compreendendo as Trocas Inerentes

Gerenciar a perda de calor não se trata de criar um sistema perfeito, mas de gerenciar os compromissos necessários do projeto do forno.

A Necessidade de Penetrações

Você não pode simplesmente eliminar as penetrações. Os elementos de aquecimento precisam ser suspensos, a carga de trabalho precisa ser suportada por uma soleira, e os gases de processo muitas vezes precisam ser introduzidos ou ventilados.

Portanto, o desafio não é remover essas pontes térmicas, mas sim minimizar seu impacto. Isso é alcançado através de cuidadosa seleção de materiais e projeto para criar uma "quebra térmica" sempre que possível.

O Impacto na Uniformidade de Temperatura

Esses pontos de perda de calor não são distribuídos uniformemente. Eles criam pontos frios localizados dentro da câmara do forno.

Essa falta de uniformidade de temperatura pode impactar diretamente a qualidade das peças processadas, levando a propriedades metalúrgicas inconsistentes. O objetivo do isolamento não é apenas economizar energia, mas garantir que toda a carga de trabalho experimente o mesmo perfil térmico.

Como Aplicar Isso ao Seu Forno

Sua estratégia para melhorar o desempenho térmico depende de onde você pode fazer as mudanças mais eficazes.

- Se seu foco principal for o pacote de isolamento central: Certifique-se de estar usando materiais de alta qualidade com a menor condutividade térmica possível e verifique se há degradação, afundamento ou lacunas que comprometam o desempenho.

- Se seu foco principal for a eficiência geral do sistema: Avalie criticamente cada penetração, pois elas representam quase metade da sua perda de calor e são frequentemente a oportunidade de melhoria mais negligenciada.

Em última análise, um forno a vácuo eficiente é um sistema onde tanto os escudos isolantes expansivos quanto as menores penetrações estruturais são otimizados para conter o calor.

Tabela Resumo:

| Caminho | Causa da Perda de Calor | % da Perda Total |

|---|---|---|

| Condução Através do Isolamento | Condução de estado sólido através do material isolante (ex: feltro de grafite) | ~60% |

| Ponte Térmica Via Penetrações | Calor escapando ao longo de componentes condutores (ex: suportes de elementos, postes de soleira, bocais de resfriamento) | ~40% |

Maximize a eficiência térmica e a uniformidade de temperatura do seu forno a vácuo. Na KINTEK, entendemos que quase metade de toda a perda de calor ocorre através de penetrações estruturais — um detalhe crítico frequentemente negligenciado. Alavancando nossa excepcional P&D e fabricação interna, fornecemos soluções avançadas de fornos de alta temperatura, como Fornos Muffle, Tubulares e a Vácuo & Atmosfera. Nossa forte capacidade de personalização profunda garante que o isolamento do seu forno e cada penetração sejam otimizados para minimizar o desperdício de energia e garantir a qualidade consistente das peças. Entre em contato conosco hoje para discutir como podemos projetar uma solução que atenda precisamente às suas necessidades térmicas exclusivas. Entre em contato através do nosso Formulário de Contato

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Por que é necessária uma fornalha de sinterização por prensagem a quente a vácuo para cerâmicas nanocristalinas? Preservar a Estrutura com Pressão

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima