A principal vantagem da brasagem a vácuo é a sua capacidade de produzir juntas excepcionalmente limpas, fortes e sem tensões. Isso é conseguido realizando o processo de união dentro de um forno de alto vácuo, que remove gases atmosféricos como oxigênio e nitrogênio que, de outra forma, contaminariam os metais. O resultado é uma ligação metalúrgica superior com propriedades que muitas vezes são impossíveis de alcançar com outros métodos de união.

O verdadeiro valor da brasagem a vácuo vai além de uma junta limpa; reside no seu controlo de processo incomparável. Ao eliminar as variáveis atmosféricas e gerir com precisão a temperatura, preserva a integridade estrutural e metalúrgica dos materiais base, tornando-o a escolha definitiva para componentes de alto desempenho onde a falha não é uma opção.

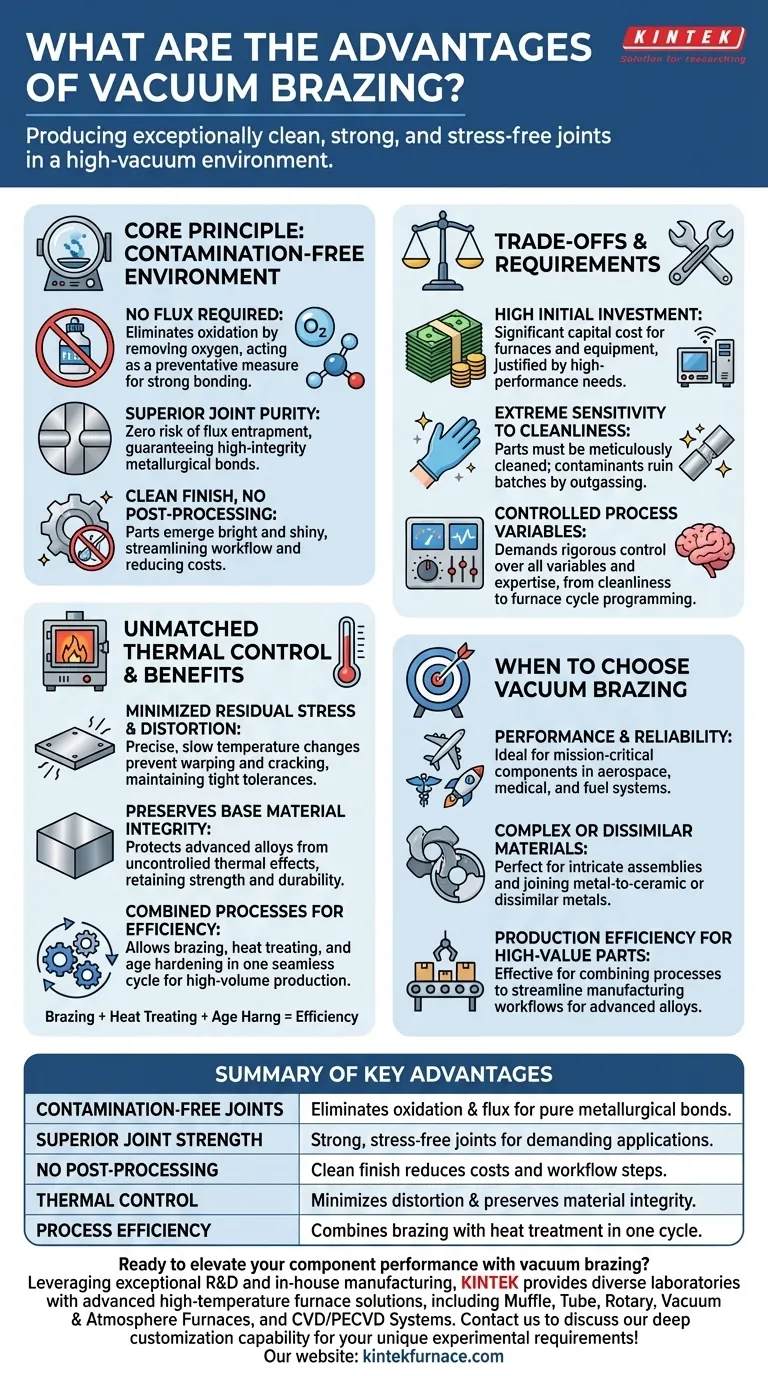

O Princípio Central: Um Ambiente Livre de Contaminação

A característica mais distintiva da brasagem a vácuo é o ambiente em que ocorre. Ao remover a atmosfera, o processo muda fundamentalmente a forma como os metais interagem, levando a vários benefícios chave.

Eliminando a Oxidação Sem Fluxo

Numa operação de brasagem convencional, é necessário um agente químico chamado fluxo para limpar as superfícies e prevenir a formação de óxidos durante o aquecimento. Um forno a vácuo torna isso desnecessário.

Ao remover o oxigénio, o próprio vácuo atua como medida preventiva contra a oxidação. Isso garante que o metal de adição possa molhar adequadamente as superfícies dos materiais base para uma ligação forte.

Alcançando Purity Superior da Junta

Como não é utilizado fluxo, não há risco de aprisionamento de fluxo. O fluxo aprisionado pode tornar-se um ponto de corrosão ou um ponto fraco estrutural dentro da junta acabada.

A ausência de fluxo garante uma ligação metalúrgica pura e de alta integridade entre o enchimento e os metais base, um fator crítico para componentes em ambientes exigentes, como sistemas hidráulicos ou de combustível.

Um Acabamento Limpo Sem Pós-Processamento

Um resultado direto da prevenção da oxidação é que as peças acabadas emergem do forno brilhantes, lustrosas e limpas.

Isso geralmente elimina a necessidade de operações de limpeza pós-brasagem caras e demoradas, simplificando todo o fluxo de trabalho de fabricação e reduzindo os custos gerais.

Controle Térmico Incomparável e Seus Benefícios

Um forno a vácuo oferece um ambiente de aquecimento altamente controlado e uniforme. Essa precisão proporciona vantagens significativas para as propriedades mecânicas do conjunto final.

Minimizando Tensão Residual e Distorção

As taxas de aquecimento e resfriamento dentro de um forno a vácuo podem ser programadas com precisão. Isso permite mudanças lentas e uniformes de temperatura em todo o conjunto.

Esse ciclo térmico suave minimiza as tensões internas que causam empenamento, distorção ou rachaduras, garantindo que a peça final mantenha sua forma projetada e tolerâncias apertadas.

Preservando a Integridade do Material Base

Muitas ligas de alto desempenho, como as usadas em turbinas a gás e aeroespacial, são altamente sensíveis a efeitos térmicos. O aquecimento descontrolado pode alterar suas propriedades metalúrgicas cuidadosamente projetadas.

A brasagem a vácuo protege a integridade desses materiais avançados, garantindo que eles mantenham sua resistência e durabilidade após a conclusão do processo de união.

Combinando Processos para Máxima Eficiência

Um forno a vácuo não é apenas uma ferramenta de brasagem; é uma unidade de processamento térmico. Isso permite que múltiplos tratamentos sejam realizados em um único ciclo.

Processos como brasagem, tratamento térmico e endurecimento por envelhecimento podem ser combinados em uma única operação contínua. Essa consolidação economiza tempo, energia e manuseio significativos, tornando-o altamente eficiente para produção em alto volume.

Compreendendo as Trocas e os Requisitos

Embora as vantagens sejam significativas, a brasagem a vácuo é um processo altamente técnico com requisitos específicos que a tornam inadequada para todas as aplicações.

Alto Investimento Inicial

Fornos a vácuo e seus equipamentos de suporte representam um investimento de capital significativo. Este processo é tipicamente empregado para componentes de alto valor onde o custo é justificado pelo desempenho e confiabilidade exigidos.

Extrema Sensibilidade à Limpeza

A maior força do processo é também um requisito rigoroso. As peças a serem brasadas devem ser meticulosamente limpas antes de entrar no forno. Quaisquer óleos, graxas ou outros contaminantes podem desgaseificar no vácuo, arruinando todo o lote.

Variáveis de Processo Controladas

O sucesso na brasagem a vácuo depende de um controlo rigoroso sobre cada variável, desde a limpeza das salas de montagem e ferramentas de carregamento até à programação precisa do ciclo do forno. É um processo que exige experiência e disciplina.

Quando Escolher a Brasagem a Vácuo

A sua escolha de usar brasagem a vácuo deve ser impulsionada pelas demandas específicas do seu componente e material.

- Se o seu foco principal for desempenho e confiabilidade: A brasagem a vácuo é a escolha ideal para componentes de missão crítica em sistemas aeroespaciais, médicos ou de combustível, onde a falha da junta é catastrófica.

- Se o seu foco principal for unir materiais complexos ou dissimilaridades: Escolha a brasagem a vácuo quando precisar unir montagens intrincadas, metais dissimilares ou componentes metal-cerâmica que não podem ser soldados.

- Se o seu foco principal for eficiência de produção para peças de alto valor: A brasagem a vácuo é altamente eficaz quando se pode combinar a brasagem com ciclos de tratamento térmico necessários, otimizando o fluxo de trabalho de fabricação para ligas avançadas.

Em última análise, selecionar a brasagem a vácuo é uma decisão de priorizar a integridade metalúrgica e o controle do processo acima de tudo.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Juntas Livres de Contaminação | Elimina a oxidação e o fluxo, garantindo ligações metalúrgicas puras. |

| Resistência Superior da Junta | Produz juntas fortes e sem tensões, ideais para aplicações exigentes. |

| Sem Pós-Processamento | As peças emergem limpas e brilhantes, reduzindo custos e etapas do fluxo de trabalho. |

| Controle Térmico | Minimiza a distorção e preserva a integridade do material base. |

| Eficiência do Processo | Permite combinar a brasagem com tratamento térmico em um único ciclo. |

Pronto para elevar o desempenho dos seus componentes com brasagem a vácuo? Aproveitando uma P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar sua confiabilidade e eficiência!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade