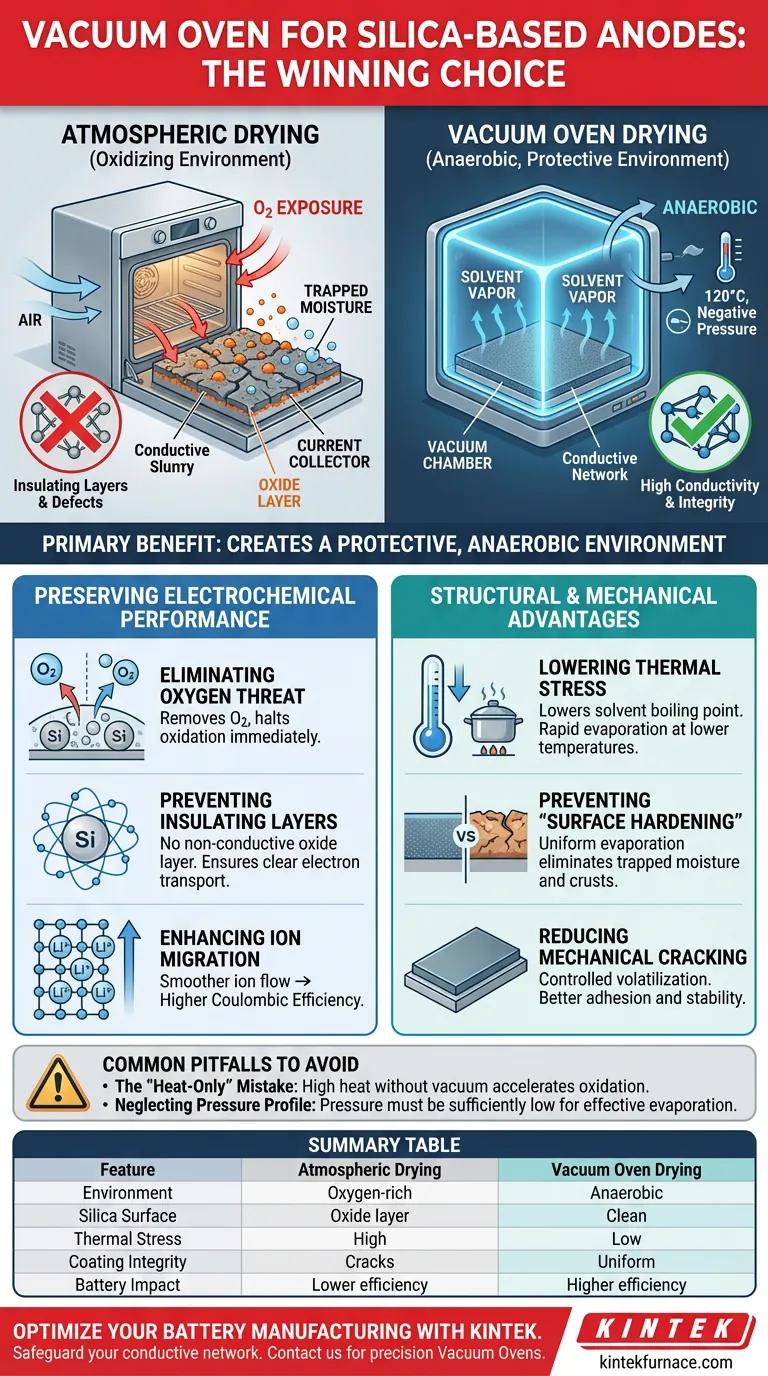

O principal benefício do uso de um Forno a Vácuo para revestimentos de ânodo à base de sílica é a criação de um ambiente protetor e anaeróbico.

Operando sob pressão negativa (geralmente a 120°C), o forno permite a evaporação do solvente enquanto exclui estritamente o oxigênio. Isso evita a oxidação superficial das nanopartículas de sílica, garantindo que o eletrodo mantenha alta condutividade e integridade mecânica em comparação com a secagem atmosférica.

Ponto Central O ambiente de vácuo é crítico porque previne a formação de camadas de óxido não condutoras nas partículas de sílica. Ao preservar a rede condutora do eletrodo, este processo elimina obstáculos à migração iônica e melhora diretamente a eficiência coulombica da bateria de íon-lítio final.

Preservando o Desempenho Eletroquímico

A necessidade profunda na fabricação de baterias não é apenas secar o material, mas preservar suas propriedades químicas durante o processo. A secagem atmosférica expõe materiais sensíveis a elementos reativos; a secagem a vácuo neutraliza essa ameaça.

Eliminando a Ameaça do Oxigênio

Ânodos à base de sílica são altamente suscetíveis à oxidação. A secagem atmosférica expõe inerentemente o revestimento ao oxigênio, que reage com as nanopartículas de sílica. A secagem a vácuo remove o oxigênio da câmara, criando um ambiente anaeróbico que interrompe essas reações químicas imediatamente.

Prevenindo Camadas Isolantes

Quando a sílica se oxida, ela forma uma camada de óxido não condutora na superfície da partícula. Essa camada atua como um isolante elétrico, interrompendo a rede condutora dentro do eletrodo. Ao prevenir essa camada, o forno a vácuo garante um caminho livre para o transporte de elétrons.

Melhorando a Migração Iônica

Os obstáculos físicos criados pela oxidação não bloqueiam apenas elétrons; eles impedem o movimento de íons de lítio. Uma superfície de sílica limpa e livre de óxido facilita uma migração iônica mais suave. Isso leva a uma eficiência coulombica mais alta, uma métrica crítica para a vida útil do ciclo e a capacidade da bateria.

Vantagens Estruturais e Mecânicas

Além da preservação química, a física da secagem a vácuo oferece controle estrutural superior sobre o revestimento do eletrodo em comparação com métodos atmosféricos.

Reduzindo o Estresse Térmico

A pressão de vácuo reduz significativamente o ponto de ebulição dos solventes. Isso permite que os solventes evaporem rapidamente em temperaturas mais baixas, reduzindo o estresse térmico no revestimento. Isso previne a degradação térmica ou aglomeração de nanopartículas frequentemente causada pelo alto calor necessário na secagem atmosférica.

Prevenindo o "Endurecimento da Superfície"

A secagem atmosférica frequentemente faz com que a superfície da pasta seque mais rápido que o interior, formando uma "crosta" dura. Essa crosta retém umidade dentro do eletrodo, levando a defeitos. A secagem a vácuo promove a evaporação uniforme, eliminando a umidade retida e garantindo que o aglutinante seja distribuído uniformemente.

Reduzindo Fissuras Mecânicas

A secagem rápida e desigual em condições atmosféricas frequentemente leva a fissuras na superfície. A volatilização controlada em um forno a vácuo mantém a integridade do revestimento. Isso resulta em melhor adesão entre o material ativo e o coletor de corrente, melhorando a estabilidade mecânica geral do eletrodo.

Erros Comuns a Evitar

Embora a secagem a vácuo seja superior para esta aplicação, a incompreensão do processo pode levar a resultados subótimos.

O Erro do "Apenas Calor"

Um erro comum é assumir que o alto calor pode substituir a pressão de vácuo. Aumentar a temperatura sem vácuo acelerará a oxidação e provavelmente degradará o aglutinante. Você deve confiar na pressão negativa, não apenas no calor, para impulsionar a evaporação do solvente de forma eficiente.

Negligenciar o Perfil de Pressão

Simplesmente ligar o vácuo não é suficiente; a pressão deve ser baixa o suficiente para reduzir efetivamente o ponto de ebulição do solvente. Se a pressão não for reduzida o suficiente, você perde o benefício da evaporação em baixa temperatura. Isso pode levar a tempos de secagem prolongados e umidade residual no interior de estruturas porosas.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar o desempenho de seus ânodos à base de sílica, adapte sua estratégia de secagem aos seus alvos de engenharia específicos.

- Se seu foco principal é a Eficiência Coulombica: Priorize a capacidade anaeróbica do forno para prevenir estritamente a formação de camadas de óxido não condutoras na sílica.

- Se seu foco principal é a Estabilidade Mecânica: Aproveite o efeito do baixo ponto de ebulição para prevenir fissuras e garantir a distribuição uniforme do aglutinante no coletor de corrente.

Em última análise, o Forno a Vácuo não é apenas uma ferramenta de secagem; é um sistema de preservação química que protege a rede condutora de sua bateria.

Tabela Resumo:

| Recurso | Secagem Atmosférica | Secagem em Forno a Vácuo |

|---|---|---|

| Ambiente | Rico em oxigênio (Oxidante) | Anaeróbico (Protetor) |

| Superfície da Sílica | Forma camada de óxido não condutor | Permanece limpa e condutora |

| Estresse Térmico | Alto (requer altos pontos de ebulição) | Baixo (pressão negativa reduz o ponto de ebulição) |

| Integridade do Revestimento | Propenso a crostas superficiais e fissuras | Evaporação uniforme; sem fissuras |

| Impacto na Bateria | Menor eficiência de migração iônica | Maior eficiência coulombica e vida útil do ciclo |

Otimize Sua Fabricação de Baterias com a KINTEK

Não deixe a oxidação comprometer o desempenho do seu eletrodo. Os Fornos a Vácuo de precisão da KINTEK são projetados para fornecer o ambiente anaeróbico perfeito, garantindo que seus ânodos à base de sílica mantenham a máxima condutividade e integridade mecânica.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos personalizáveis para as necessidades exclusivas de alta temperatura e secagem do seu laboratório.

Pronto para atualizar seu processamento de materiais? Entre em contato conosco hoje mesmo para encontrar sua solução personalizada!

Guia Visual

Referências

- Sohan Thombare, C.D. Lokhande. Synthesis and characterization of crystalline cristobalite alpha low silicon dioxide nanoparticles: a cost-effective anode for lithium-ion battery. DOI: 10.1007/s10854-024-13153-8

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de mufla 1200℃ para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Que papel desempenha o recozimento a vácuo na prevenção da oxidação de materiais? Garanta a pureza com tratamento térmico sem oxigénio

- Por que um forno a vácuo é utilizado para secar o gel de NaFePO4? Previne a oxidação e garante a homogeneidade química

- Qual é a função de um forno de secagem a vácuo na fase final de preparação das folhas de eletrodos de supercapacitores? - Pureza

- Qual é o papel central de um forno a vácuo no processo de separação por destilação a vácuo de ligas de alumínio-magnésio?

- Qual é a vantagem de usar uma câmara de preparação UHV integrada? Garanta a integridade da superfície In2Se3 virgem

- Qual o papel de um forno de secagem a vácuo na preparação de pó de liga de alta entropia? Garanta a Densidade Máxima de Sinterização

- Por que os fornos de sinterização para cerâmicas de diboreto de alta entropia precisam de controle de vácuo? Proteja a Integridade do Seu Material

- Quais são as vantagens dos fornos de tratamento térmico a vácuo? Alcançar Controle de Processo e Pureza Superiores