Em sua essência, um forno a vácuo fornece as duas condições físicas essenciais necessárias para separar o magnésio do alumínio em uma liga: temperatura extremamente alta e um ambiente de alto vácuo. O forno aquece a liga até que a pressão de vapor do magnésio se torne significativa, enquanto o vácuo reduz drasticamente seu ponto de ebulição e limpa o caminho para que o vapor resultante seja coletado, deixando para trás alumínio purificado.

O forno a vácuo não é meramente um recipiente; é um ambiente altamente controlado, projetado para manipular os pontos de ebulição fundamentais dos metais. Ele explora a grande diferença de volatilidade entre o magnésio e o alumínio para alcançar uma separação eficiente e de alta pureza que seria impossível em condições atmosféricas normais.

A Física da Separação: Temperatura e Pressão

Para entender o papel do forno, você deve primeiro entender os dois princípios físicos que ele manipula: pressão de vapor e ponto de ebulição. Esses dois fatores são as alavancas que tornam a destilação a vácuo possível.

Impulsionando a Volatilidade com Calor

Todo metal tem uma tendência natural de se transformar em gás, uma propriedade conhecida como pressão de vapor. Essa pressão aumenta dramaticamente com a temperatura.

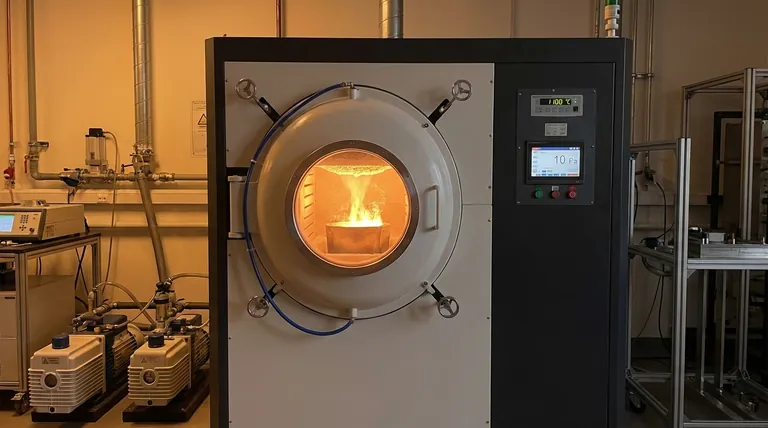

Um forno a vácuo aquece a liga de alumínio-magnésio a uma temperatura muito alta, tipicamente em torno de 1373 K (1100 °C). Nessa temperatura, a pressão de vapor do magnésio se torna substancial, o que significa que seus átomos estão energeticamente prontos para escapar da liga líquida.

Possibilitando a Evaporação com Vácuo

Um líquido ferve quando sua pressão de vapor é igual à pressão do ambiente ao seu redor. Sob pressão atmosférica normal, o magnésio precisa estar extremamente quente para ferver.

A segunda função crítica do forno é criar um alto vácuo (10-15 Pa). Isso remove a grande maioria das moléculas de ar, reduzindo drasticamente a pressão externa. Isso permite que o magnésio ferva e vaporize efetivamente a uma temperatura muito mais baixa do que faria ao ar livre.

A Parceria Crítica

Calor e vácuo trabalham em conjunto. A alta temperatura dá aos átomos de magnésio a *energia* para escapar, enquanto o alto vácuo remove a *barreira física* (pressão do ar) que os mantém no estado líquido. O alumínio, tendo uma pressão de vapor muito menor, permanece líquido.

Maximizando Eficiência e Pureza

Criar as condições certas é apenas metade da batalha. O design do forno também é central para garantir que o processo seja eficiente e que os metais resultantes sejam puros.

Limpando o Caminho para o Vapor

Em alto vácuo, as poucas moléculas de gás restantes estão muito distantes umas das outras. Isso cria um longo caminho livre médio — a distância média que um átomo de magnésio vaporizado pode viajar antes de colidir com outra molécula.

Esse caminho estendido permite que o vapor de magnésio viaje rapidamente e diretamente da liga fundida para a superfície mais fria do condensador para coleta. Isso minimiza perdas e aumenta drasticamente a taxa de recuperação de magnésio.

Prevenindo Contaminação e Oxidação

Alumínio e magnésio fundidos são altamente reativos com o oxigênio. Se esse processo fosse tentado na presença de ar, os metais formariam rapidamente óxidos, levando a impurezas e perda significativa de material.

O ambiente de vácuo é fundamentalmente um ambiente livre de oxigênio. Ao remover gases reativos, o forno garante a integridade tanto do magnésio separado quanto do alumínio de alta pureza restante.

Compreendendo as Demandas Práticas

Operar em temperaturas tão altas e pressões tão baixas impõe demandas extremas ao forno e seus componentes. Este não é um processo de aquecimento simples.

O Desafio do Contenção de Material

O cadinho que contém a liga fundida é um componente crítico. Ele deve ser quimicamente inerte e estável a 1373 K em contato com metais líquidos altamente reativos.

Qualquer reação entre o cadinho e a liga contaminaria os produtos finais. Por esse motivo, materiais como grafite de alta pureza ou cerâmicas especializadas são essenciais para manter a qualidade da separação.

A Necessidade de Controle Preciso

A eficiência e a pureza da separação dependem do controle preciso e estável tanto da temperatura quanto do nível de vácuo.

Mesmo pequenas flutuações podem afetar a taxa de evaporação e o potencial de vaporização de impurezas, tornando sistemas de controle sofisticados um recurso obrigatório nesses fornos industriais.

Fazendo a Escolha Certa para o Seu Objetivo

O forno a vácuo é uma ferramenta de precisão, e otimizar seu uso depende do seu objetivo metalúrgico principal.

- Se o seu foco principal é maximizar a taxa de recuperação de magnésio: Alcançar o vácuo mais alto possível (na faixa de 10-15 Pa) é o seu parâmetro mais crítico para garantir que o vapor viaje sem impedimentos até o condensador.

- Se o seu foco principal é garantir a pureza do produto: Sua atenção deve se concentrar em manter um vácuo forte para prevenir a oxidação e verificar a inércia química do material do seu cadinho.

- Se o seu foco principal é a eficiência do processo: A chave é a sinergia entre calor e vácuo; encontrar a temperatura ideal que maximiza a pressão de vapor do magnésio sem desperdiçar energia é crucial.

Em última análise, o forno a vácuo fornece controle preciso sobre as leis físicas que regem os materiais, permitindo que você separe elementos com excepcional pureza.

Tabela Resumo:

| Função Principal | Papel na Separação | Parâmetro Típico |

|---|---|---|

| Aquecimento de Alta Temperatura | Aumenta a pressão de vapor do magnésio para evaporação. | ~1373 K (1100 °C) |

| Ambiente de Alto Vácuo | Reduz o ponto de ebulição e permite a viagem do vapor. | 10-15 Pa |

| Atmosfera Livre de Oxigênio | Previne a oxidação, garantindo a pureza do produto. | Remoção de gases reativos |

| Material do Cadinho | Contém liga fundida sem contaminação. | Grafite/cerâmica de alta pureza |

Pronto para Alcançar Separação de Metais de Alta Pureza?

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de fornos de alta temperatura a vácuo, CVD e outros fornos de laboratório, todos personalizáveis para necessidades exclusivas. Nossos fornos a vácuo são projetados para fornecer o controle preciso de temperatura e vácuo necessário para processos de destilação eficientes e de alta pureza, como a separação de ligas de alumínio-magnésio.

Entre em contato conosco hoje mesmo para discutir como nossas soluções podem aprimorar seus processos metalúrgicos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje