Em sua essência, os fornos de tratamento térmico a vácuo fornecem controle de processo superior e resultados materiais ao criar um ambiente operacional excepcionalmente puro. Isso evita reações indesejadas como oxidação e descarburação, garante uma uniformidade de temperatura precisa e resulta em componentes com um acabamento superficial limpo, propriedades mecânicas aprimoradas e alta repetibilidade de lote para lote.

A vantagem fundamental de um forno a vácuo não é meramente a ausência de ar, mas a criação de um ambiente altamente controlado. Este controle permite ditar as propriedades finais de um material com uma precisão que é frequentemente inatingível em fornos de atmosfera tradicionais.

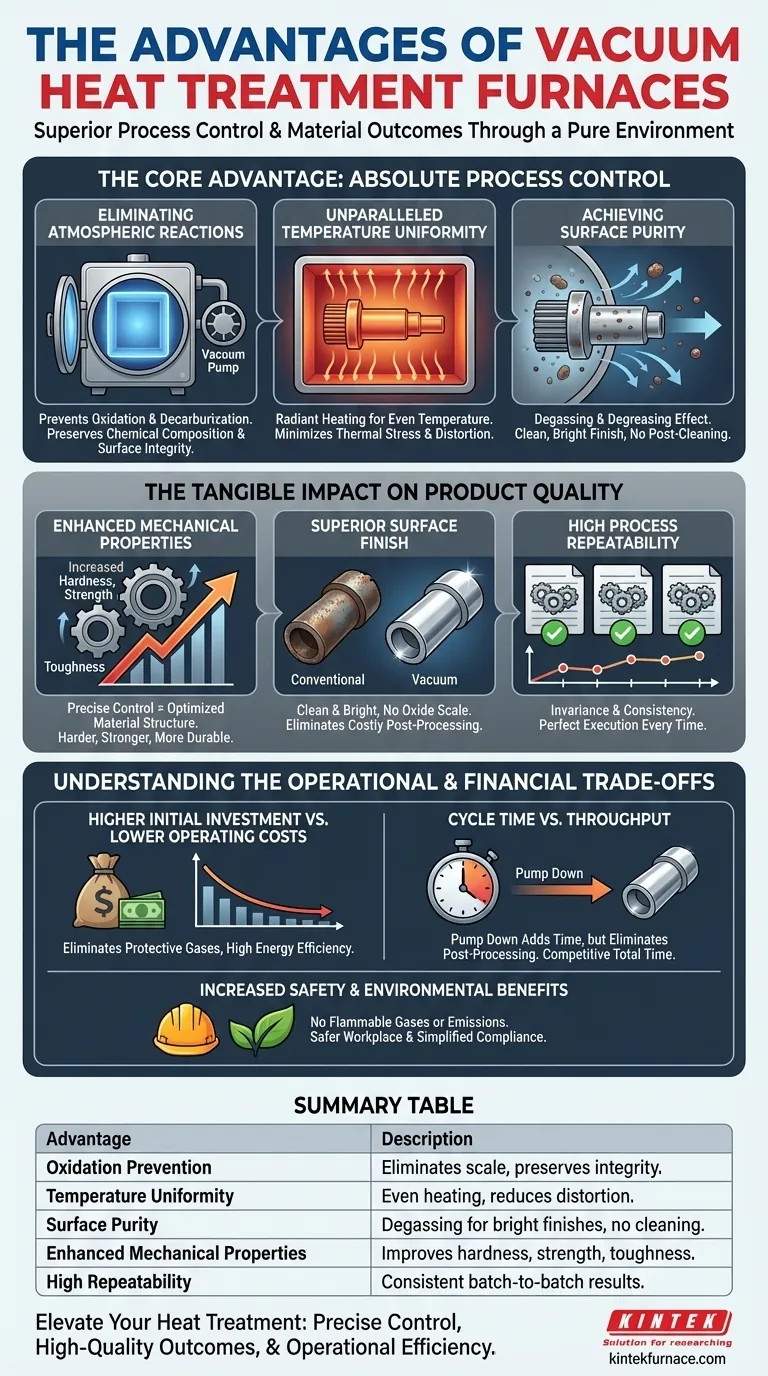

A Vantagem Central: Controle Absoluto do Processo

Escolher um forno a vácuo é assumir o controle das variáveis metalúrgicas que definem a qualidade do produto. Transforma o tratamento térmico de um processo reativo em um altamente prescritivo.

Eliminando Reações Atmosféricas

Em um forno convencional, a superfície quente do material reage com os gases no ar, principalmente oxigênio. Um forno a vácuo remove essa variável completamente.

Isso evita a oxidação, a formação de carepa na superfície da peça. Também impede a descarburação, que é a perda de carbono da superfície do aço, uma reação que torna o material mais macio e fraco.

Ao eliminar essas reações, a composição química original e a integridade superficial do material são preservadas sem a necessidade de gases protetores caros ou inflamáveis, como argônio ou hidrogênio.

Uniformidade de Temperatura Incomparável

O vácuo é um excelente isolante. Em um forno a vácuo, o calor é transferido principalmente por radiação, não por convecção.

Este método permite um aquecimento extremamente uniforme, garantindo que toda a peça de trabalho, incluindo geometrias complexas, atinja a temperatura alvo na mesma taxa. Isso minimiza o estresse térmico e reduz o risco de distorção ou rachaduras.

Este controle de temperatura preciso, combinado com taxas de resfriamento controladas, é fundamental para alcançar a microestrutura metalúrgica desejada e, consequentemente, as propriedades finais do material.

Alcançando Pureza de Superfície

O vácuo puxa ativamente elementos voláteis e contaminantes da superfície da peça de trabalho à medida que ela aquece.

Este processo fornece um efeito de desgaseificação e desengorduramento, removendo contaminantes como óleos superficiais ou gases dissolvidos como hidrogênio. Isso é particularmente importante para prevenir a fragilização por hidrogênio em ligas sensíveis.

O resultado é um acabamento superficial excepcionalmente limpo e brilhante que frequentemente não requer operações subsequentes de limpeza ou acabamento, reduzindo etapas de processo e custos.

O Impacto Tangível na Qualidade do Produto

O controle de processo inerente ao tratamento a vácuo traduz-se diretamente em melhorias mensuráveis no produto final.

Propriedades Mecânicas Aprimoradas

Como os ciclos de aquecimento e resfriamento são controlados e uniformes com tanta precisão, você pode alcançar estruturas de material mais consistentes e otimizadas.

Isso leva a melhorias significativas na dureza, resistência e tenacidade. O processo entrega uma peça de alto desempenho que é mais durável e tem uma vida útil mais longa.

Acabamento de Superfície Superior

As peças saem de um forno a vácuo limpas e brilhantes, livres da carepa de óxido que é típica do tratamento térmico convencional.

Isso não só melhora a estética da peça, mas também elimina a necessidade de etapas dispendiosas e abrasivas de pós-processamento, como jateamento ou decapagem ácida.

Alta Repetibilidade do Processo

Uma vez que um perfil de aquecimento e resfriamento é estabelecido, um forno a vácuo pode executá-lo perfeitamente repetidamente.

Esta invariância e repetibilidade garantem que cada peça em um lote, e cada lote subsequente, receba exatamente o mesmo tratamento. Isso leva a uma taxa de aprovação de produto muito alta e consistência de qualidade excepcional, o que é crítico para indústrias como aeroespacial e dispositivos médicos.

Compreendendo as Concessões Operacionais e Financeiras

Embora as vantagens sejam significativas, um quadro completo exige a compreensão das considerações práticas da adoção da tecnologia a vácuo.

Maior Investimento Inicial vs. Custos Operacionais Mais Baixos

Os fornos a vácuo geralmente representam um investimento de capital inicial mais alto em comparação com os fornos de atmosfera padrão.

No entanto, isso é frequentemente compensado por custos operacionais mais baixos durante a vida útil do equipamento. Você elimina o gasto contínuo com a compra, armazenamento e manuseio de gases de atmosfera protetora. A alta eficiência energética dos fornos a vácuo também contribui para economias de longo prazo.

Considerações de Tempo de Ciclo

A necessidade de exaurir a câmara para criar um vácuo adiciona tempo ao início de cada ciclo. Para algumas peças de altíssimo volume e margem baixa, um forno de atmosfera contínua pode oferecer maior rendimento.

Essa troca deve ser ponderada em relação à potencial eliminação das etapas de pós-processamento, o que pode tornar o tempo total de "peça de entrada para peça de saída" do tratamento a vácuo mais competitivo do que parece inicialmente.

Segurança Aumentada e Benefícios Ambientais

A eliminação de gases inflamáveis ou asfixiantes melhora drasticamente a segurança no local de trabalho. Não há risco de explosões associadas ao hidrogênio ou os perigos de gerenciar grandes volumes de gás inerte.

Além disso, os fornos a vácuo não produzem emissões nocivas, tornando-os uma escolha ecologicamente correta que simplifica a conformidade com os regulamentos.

Aplicando Isso aos Seus Objetivos de Tratamento Térmico

A decisão de usar um forno a vácuo deve estar diretamente ligada aos seus requisitos de produto final e prioridades operacionais.

- Se seu foco principal é desempenho máximo e pureza: O tratamento a vácuo é a escolha definitiva para componentes críticos nas áreas aeroespacial, médica ou de ferramentas de ponta, onde as propriedades do material são inegociáveis.

- Se seu foco principal é consistência do processo e qualidade: Os fornos a vácuo fornecem repetibilidade inigualável, tornando-os ideais para qualquer aplicação em que reduzir a variação de peça para peça seja um objetivo principal.

- Se seu foco principal é segurança operacional e custos operacionais reduzidos: A eliminação de gases de atmosfera torna os fornos a vácuo uma solução de longo prazo mais segura e muitas vezes mais econômica, apesar de um investimento inicial mais alto.

Em última análise, a adoção do tratamento térmico a vácuo é um investimento em controle, consistência e qualidade.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Prevenção de Oxidação | Elimina a carepa superficial ao remover o oxigênio, preservando a integridade do material. |

| Uniformidade de Temperatura | Utiliza radiação para aquecimento uniforme, reduzindo estresse térmico e distorção. |

| Pureza da Superfície | Fornece desgaseificação e limpeza, resultando em acabamentos brilhantes sem pós-processamento. |

| Propriedades Mecânicas Aprimoradas | Melhora a dureza, resistência e tenacidade através de controle preciso. |

| Alta Repetibilidade | Garante resultados consistentes de lote para lote para qualidade confiável. |

Pronto para elevar seu tratamento térmico com controle preciso e resultados de alta qualidade? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e de Atmosfera, Muffle, Tubo, Fornos Rotativos e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas, fornecendo propriedades mecânicas aprimoradas, acabamentos superficiais superiores e eficiência operacional. Contate-nos hoje para discutir como nossas soluções personalizadas podem beneficiar seu laboratório!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material