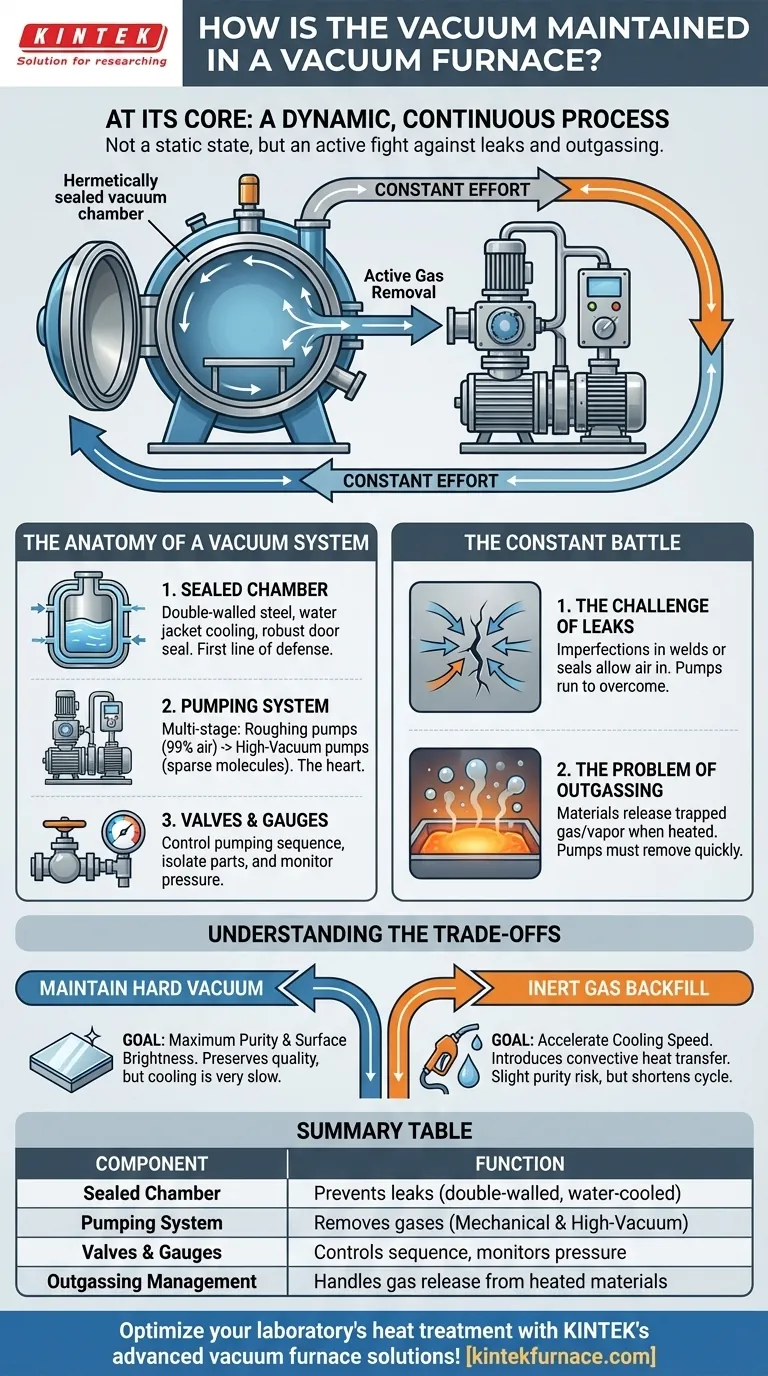

Em sua essência, um forno a vácuo mantém seu vácuo através de um processo dinâmico e contínuo. Um sistema de bombas de vácuo poderosas remove ativamente o ar e outros gases de uma câmara hermeticamente selada, enquanto a construção robusta do próprio forno impede que a atmosfera vaze de volta. Isso não é um evento único, mas um esforço constante para neutralizar qualquer gás residual ou novos gases liberados pelo material sendo aquecido.

O segredo é entender que manter um vácuo não é um estado estático, mas um processo ativo. Ele depende de uma combinação de uma câmara fisicamente selada para minimizar vazamentos e um sistema de bombeamento operando continuamente para remover quaisquer gases presentes ou liberados durante o ciclo de aquecimento.

A Anatomia de um Sistema de Vácuo

Um forno a vácuo é mais do que apenas uma caixa quente; é um sistema precisamente projetado onde cada componente desempenha um papel crítico na criação e manutenção do ambiente de vácuo.

A Câmara Selada: A Primeira Linha de Defesa

O processo começa com a integridade física da câmara do forno. Esta câmara é tipicamente um recipiente de parede dupla soldado a partir de placas de aço de alta resistência.

Este design de parede dupla geralmente serve como uma camisa de água, permitindo que a água de resfriamento circule. Isso evita o superaquecimento das paredes externas e dos selos críticos, o que é essencial para manter um selo de vácuo confiável durante operações de alta temperatura.

A porta do forno é uma parte móvel crítica que deve criar uma vedação perfeita. Ela usa mecanismos robustos, como um acionamento de cremalheira e pinhão, juntamente com anéis O-rings ou vedações especializadas para garantir um fechamento hermético sempre.

O Sistema de Bombeamento: O Coração da Operação

Nenhuma câmara é perfeitamente estanque, e os materiais liberam gás quando aquecidos (um processo chamado desgasificação). É aqui que entra o sistema de bomba de vácuo. Não é uma única bomba, mas uma série delas trabalhando em estágios.

- Bombas Mecânicas e Booster: Estas são frequentemente chamadas de bombas de "desbaste". Elas fazem o trabalho pesado inicial, removendo a vasta maioria (mais de 99%) do ar da câmara para trazê-la da pressão atmosférica para um vácuo baixo.

- Bombas de Alto Vácuo: Uma vez que as bombas de desbaste fizeram seu trabalho, uma bomba de alto vácuo assume o controle. Estas são tipicamente bombas de difusão ou bombas turbo-moleculares, que são capazes de remover as moléculas esparsas restantes para atingir níveis de vácuo muito profundos.

Este sistema multiestágio é necessário porque diferentes tecnologias de bomba são eficientes em diferentes faixas de pressão.

Válvulas e Medidores: Controle e Medição

O sistema é controlado por uma série de válvulas de vácuo que isolam diferentes partes do sistema e controlam a sequência de bombeamento.

Simultaneamente, dispositivos de medição de vácuo (medidores) monitoram constantemente a pressão dentro da câmara. Isso fornece o feedback necessário para controlar as bombas e garantir que os parâmetros do processo estejam sendo atendidos com precisão.

A Batalha Constante pelo Vácuo

Manter um vácuo é uma luta contínua contra dois oponentes principais: vazamentos físicos e gases liberados da própria peça de trabalho.

O Desafio dos Vazamentos

Mesmo a menor imperfeição em uma solda, uma vedação ou um encaixe pode criar um caminho de vazamento para o ar entrar no forno. O sistema de bomba deve funcionar continuamente para superar esses vazamentos e manter a pressão alvo. É por isso que a manutenção regular e a verificação de vazamentos são críticas para a operação confiável do forno.

O Problema da Desgasificação

À medida que os materiais, especialmente metais e cerâmicas, são aquecidos, eles liberam gases e vapores presos de sua superfície e massa. Essa desgasificação pode aumentar significativamente a pressão dentro da câmara.

As bombas de alto vácuo devem ter capacidade suficiente para remover esses gases liberados tão rapidamente quanto eles aparecem, garantindo que a peça de trabalho permaneça em um ambiente limpo e controlado.

Compreendendo as Trocas

Embora um vácuo profundo seja frequentemente o objetivo, existem trocas operacionais a serem consideradas, particularmente durante a fase de resfriamento.

Pureza vs. Velocidade de Resfriamento

Manter um vácuo forte durante o ciclo de resfriamento preserva a melhor qualidade de superfície e pureza absolutas da peça de trabalho. No entanto, o vácuo é um excelente isolante, o que significa que o resfriamento pode ser muito lento.

O Papel do Contrapressão

Para acelerar o processo de resfriamento, algumas operações introduzem intencionalmente uma pequena quantidade controlada de um gás inerte de alta pureza (como argônio ou nitrogênio) de volta na câmara.

Este gás fornece um meio para a transferência de calor por convecção, acelerando drasticamente o resfriamento e reduzindo o tempo total do ciclo. A desvantagem é um leve risco de pequena interação superficial com o gás, mas para muitas aplicações, o tempo economizado vale a pena. Esta técnica também ajuda a prevenir a distorção em certas peças.

Fazendo a Escolha Certa para o Seu Processo

A estratégia para manter um vácuo depende inteiramente dos objetivos metalúrgicos para o produto final.

- Se seu foco principal é a pureza máxima e o brilho da superfície: Você deve manter um vácuo profundo e contínuo durante todo o ciclo de aquecimento e resfriamento.

- Se seu foco principal é equilibrar o tempo do ciclo com alta qualidade: Utilize um contrapressão de gás inerte durante a fase de resfriamento para acelerar a transferência de calor e reduzir o tempo de produção.

- Se você está solucionando problemas de desempenho ruim: Comece inspecionando a integridade física das vedações da sua câmara e, em seguida, diagnostique sistematicamente a eficiência de cada bomba em seu sistema de vácuo.

Em última análise, o desempenho de um forno a vácuo depende de um sistema que trabalha em harmonia para vencer ativamente a batalha contínua contra a pressão atmosférica.

Tabela Resumo:

| Componente | Função |

|---|---|

| Câmara Selada | Impede vazamentos de ar com aço de parede dupla e resfriamento a água |

| Sistema de Bombeamento | Remove gases via bombas mecânicas e de alto vácuo |

| Válvulas e Medidores | Controla a sequência de bombeamento e monitora a pressão |

| Gestão de Desgasificação | Lida com a liberação de gás de materiais aquecidos |

Otimize os processos de tratamento térmico do seu laboratório com as soluções avançadas de forno a vácuo da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções de fornos de alta temperatura como Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosféricos, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com as suas necessidades experimentais exclusivas, aumentando a eficiência e os resultados. Entre em contato hoje para discutir como podemos apoiar seus requisitos específicos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Onde são usados os fornos a vácuo? Aplicações Críticas na Aeroespacial, Médica e Eletrónica

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- O que faz um forno a vácuo? Obtenha Processamento Superior de Materiais em um Ambiente Puro

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje