Em sua essência, um forno a vácuo atinge eficiência superior ao mudar fundamentalmente a forma como o calor é transferido e ao criar um ambiente ultra-puro. Ao contrário dos fornos convencionais que desperdiçam energia aquecendo o ar e lutando contra a contaminação atmosférica, um forno a vácuo elimina o ar, permitindo aquecimento radiante altamente direcionado, isolamento superior e processos que produzem peças mais limpas e de maior qualidade sem operações de limpeza secundárias.

A verdadeira eficiência de um forno a vácuo não se resume apenas à economia de energia; trata-se do controle do processo. Ao remover a atmosfera, você elimina variáveis descontroladas como convecção e oxidação, levando a resultados mais precisos, repetíveis e materialmente superiores com menos desperdício.

Como o Vácuo Muda as Regras da Transferência de Calor

Fornos convencionais operam no ar, um meio que transfere calor de forma imprevisível através da convecção. Um forno a vácuo remove esse meio, criando um ambiente onde a eficiência é projetada, não incidental.

Eliminação da Perda de Calor por Convecção

Em um forno tradicional, uma quantidade significativa de energia é desperdiçada aquecendo o ar dentro da câmara. Esse ar aquecido então transfere energia para a peça através da convecção, mas também transfere esse calor para as paredes do forno, levando a uma perda de energia constante.

Ao evacuar a câmara, um forno a vácuo elimina quase completamente a transferência de calor por convecção. Praticamente não há moléculas de ar para aquecer, o que significa que quase toda a energia é direcionada para onde importa: a própria peça.

Foco no Calor Radiante Direto

Com a convecção removida, a transferência de calor ocorre principalmente através da radiação térmica. Esta é uma transferência de energia direta, de linha de visão, dos elementos de aquecimento para a peça.

Isso permite um aquecimento excepcionalmente uniforme, pois a peça é uniformemente banhada em energia radiante. Essa precisão evita pontos quentes e garante propriedades metalúrgicas consistentes em todo o material, o que é uma medida chave da eficiência do processo.

Maximização do Desempenho do Isolamento

A eficácia do isolamento é dramaticamente aumentada no vácuo. Materiais como mullita policristalina de alta qualidade são usados porque são maus condutores de calor.

No vácuo, onde não há ar para mover o calor através do isolamento, seu desempenho é maximizado. Combinado com recursos como carcaças de forno de dupla camada, isso garante que o calor gerado permaneça dentro da câmara, permitindo ciclos de aquecimento mais rápidos enquanto consome menos energia geral.

A Eficiência da Pureza e Precisão

Além da dinâmica térmica, a eficiência de um forno a vácuo advém da qualidade de sua produção. O ambiente controlado previne problemas que custam tempo e dinheiro em processos convencionais.

Prevenção de Oxidação e Contaminação

O benefício mais óbvio do vácuo é a ausência de oxigênio e outros contaminantes atmosféricos. Isso previne a oxidação superficial (formação de carepa) em peças metálicas durante o tratamento térmico.

Este é um ganho de eficiência enorme. Ele elimina a necessidade de operações secundárias caras e demoradas, como limpeza ácida, jateamento de areia ou usinagem para remover a camada de carepa, economizando mão de obra, tempo e matéria-prima.

Garantia de Resultados de Alta Qualidade e Repetíveis

Fornos a vácuo modernos utilizam processos avançados controlados por computador. A ausência de variáveis atmosféricas permite um controle extremamente preciso e repetível sobre cada estágio do ciclo, desde as rampas de aquecimento até as imersões de temperatura e o resfriamento.

Este nível de controle garante que cada peça atinja as propriedades metalúrgicas desejadas, reduzindo drasticamente as taxas de sucata e a necessidade de retrabalho. Essa repetibilidade é uma forma crítica de eficiência de produção para componentes de alto valor.

Entendendo os Compromissos: Vazão vs. Qualidade

Embora altamente eficientes no uso de energia e na qualidade final, um forno a vácuo nem sempre é a opção mais rápida para todas as aplicações.

A Nuance da Velocidade de Aquecimento

A câmara de um forno a vácuo pode aquecer rapidamente devido ao seu excelente isolamento. No entanto, aquecer uma peça grande ou densa pode ser, às vezes, mais lento do que em um forno convencional.

Isso ocorre porque ele depende exclusivamente da radiação. Um forno convencional (ou atmosférico) usa convecção, onde o ar quente em movimento pode ajudar a transferir calor para geometrias complexas ou peças grandes mais rapidamente, mesmo que seja menos eficiente energeticamente no geral.

Tempo Total do Ciclo

O processo de vácuo em si adiciona tempo. Puxar um vácuo profundo antes do início do ciclo de aquecimento e, em seguida, muitas vezes, reabastecer a câmara com um gás inerte para resfriamento controlado, adiciona minutos ao tempo total de produção.

Por causa disso, para a produção de alto volume de peças simples e de baixo custo, um forno atmosférico de esteira transportadora contínua pode oferecer maior vazão (peças por hora), mesmo que seja menos eficiente por peça.

Fazendo a Escolha Certa para o Seu Objetivo

O termo "eficiência" deve ser definido pelo seu objetivo principal. As vantagens de um forno a vácuo são claras, mas são mais impactantes quando alinhadas com objetivos de produção específicos.

- Se seu foco principal é pureza e qualidade do material: Um forno a vácuo é incomparável, pois elimina a oxidação e garante resultados metalúrgicos precisos e repetíveis para componentes críticos.

- Se seu foco principal é eficiência energética a longo prazo: O isolamento superior do forno a vácuo e a eliminação da perda de calor por convecção levarão a custos operacionais significativamente mais baixos por ciclo.

- Se seu foco principal é vazão de alto volume de peças simples: Um forno convencional ou atmosférico pode ser mais "eficiente" em termos de velocidade pura e número de unidades processadas por hora.

Em última análise, escolher o forno certo requer definir a eficiência não apenas como velocidade, mas como o caminho mais eficaz para alcançar a qualidade de material e o custo final desejados.

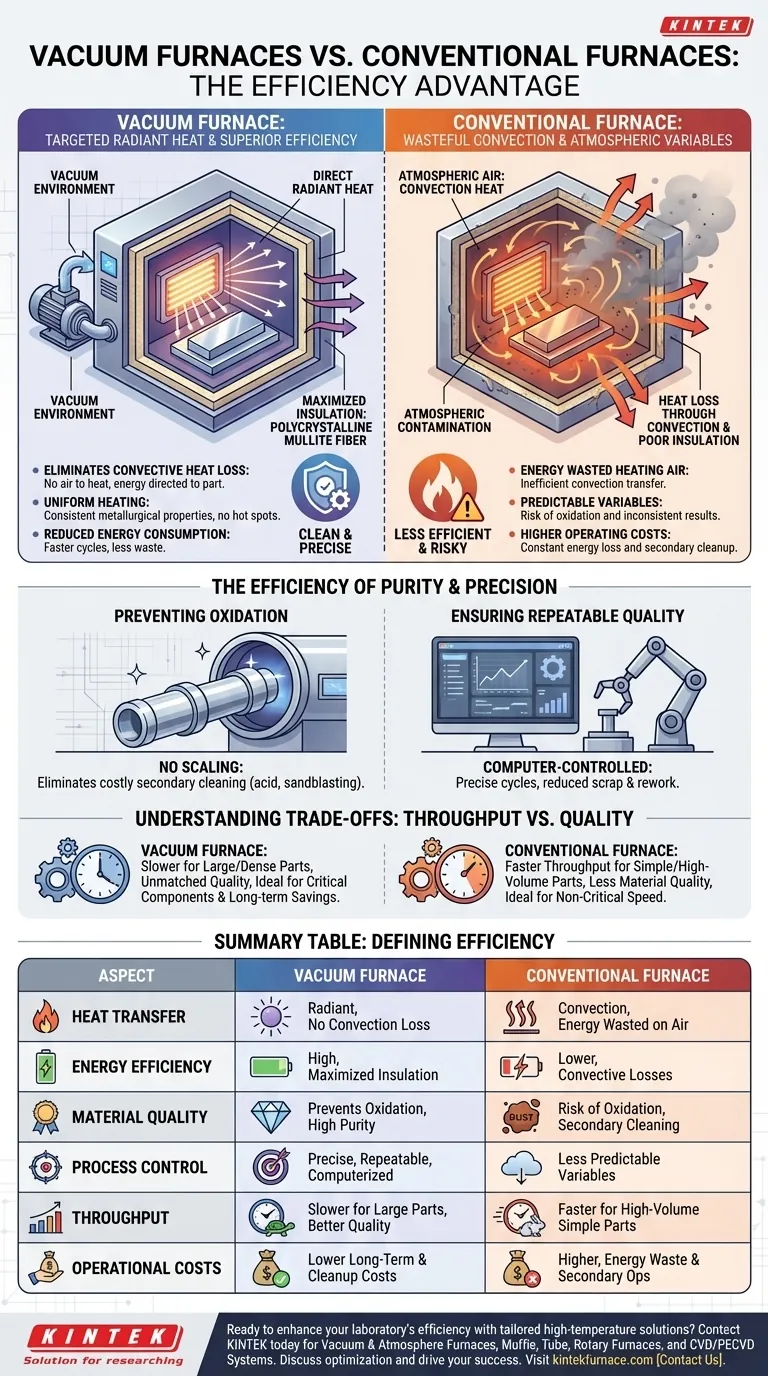

Tabela de Resumo:

| Aspecto | Forno a Vácuo | Forno Convencional |

|---|---|---|

| Transferência de Calor | Aquecimento radiante, sem perda por convecção | Aquecimento por convecção, energia desperdiçada no ar |

| Eficiência Energética | Alta devido ao isolamento e ausência de aquecimento de ar | Menor devido a perdas por convecção |

| Qualidade do Material | Previne oxidação, sem carepa, alta pureza | Risco de oxidação, requer limpeza secundária |

| Controle do Processo | Preciso, repetível com controle por computador | Menos previsível devido a variáveis atmosféricas |

| Vazão | Mais lento para peças grandes, melhor para qualidade | Mais rápido para peças simples de alto volume |

| Custos Operacionais | Custos de energia e limpeza mais baixos a longo prazo | Custos mais altos devido ao desperdício de energia e operações secundárias |

Pronto para aumentar a eficiência do seu laboratório com soluções personalizadas de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados como Fornos a Vácuo e Atmosfera, Mufla, Tubo, Fornos Rotativos e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem que atendemos às suas necessidades experimentais exclusivas, fornecendo tratamento térmico superior, economia de energia e resultados livres de contaminantes. Não se contente com menos — entre em contato conosco hoje para discutir como podemos otimizar seus processos e impulsionar seu sucesso!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase