Em suma, a sinterização a vácuo aumenta a resistência de uma peça ao criar um ambiente ultra-puro. Este ambiente atinge dois objetivos críticos: previne a formação de óxidos quebradiços nas partículas de pó e remove gases presos de dentro da peça, permitindo que o material atinja uma densidade final significativamente maior.

O valor central da sinterização a vácuo não é apenas o calor, mas o controle meticuloso sobre a atmosfera. Ao remover gases reativos como o oxigénio, permite que as partículas metálicas formem as ligações metálicas mais fortes possíveis, criando uma peça final que é mais densa, mais pura e fundamentalmente mais forte do que uma sinterizada numa atmosfera convencional.

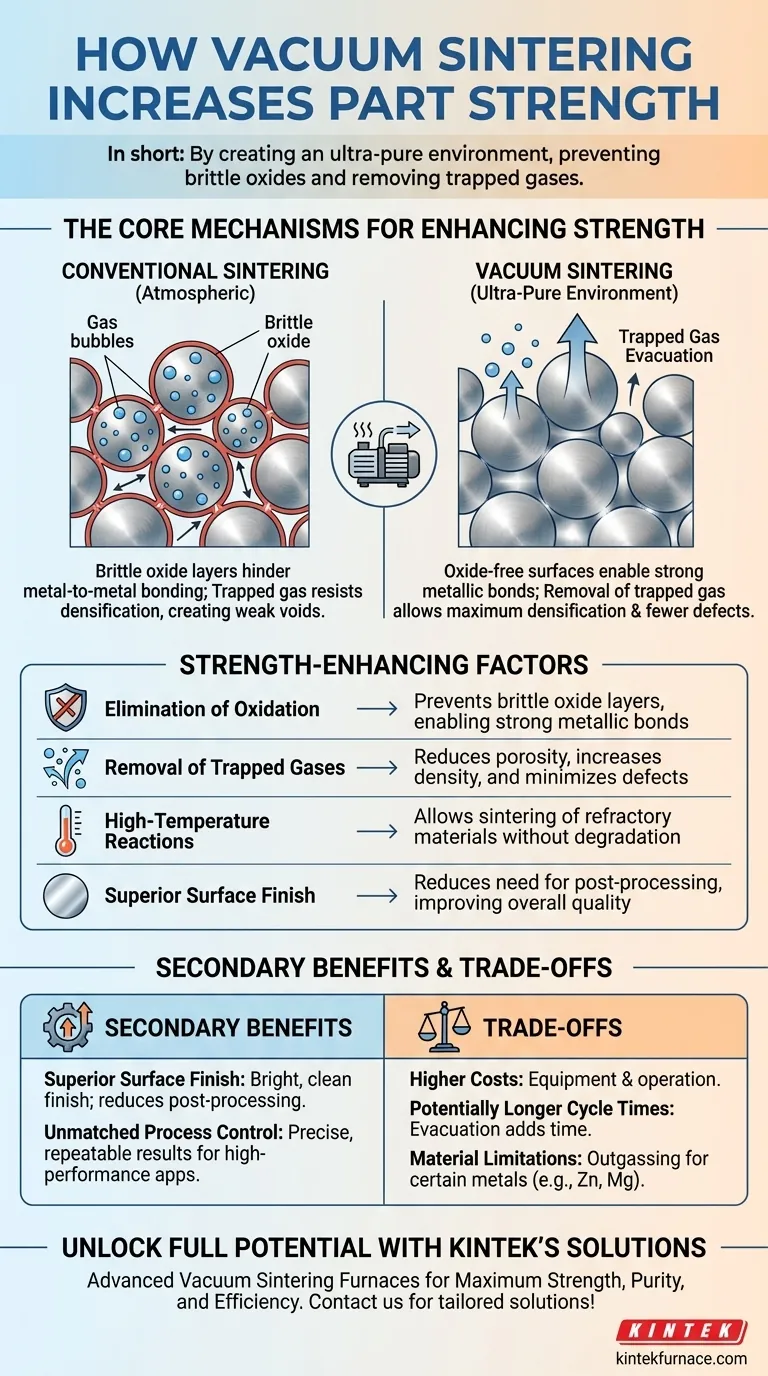

Os Principais Mecanismos para Melhorar a Resistência

Para entender por que um ambiente a vácuo é tão eficaz, precisamos analisar o que acontece a nível microscópico entre as partículas de pó individuais durante o processo de sinterização.

Eliminação da Oxidação

Cada partícula de pó metálico, a menos que manuseada num ambiente perfeitamente inerte, possui uma camada microscópica de óxido na sua superfície. Durante a sinterização convencional, essas camadas de óxido atuam como uma barreira.

Esses filmes de óxido quebradiços impedem que os átomos de metal puro se difundam entre as partículas e formem ligações metálicas fortes e dúcteis. As conexões resultantes são pontos fracos dentro do material.

A sinterização a vácuo remove ativamente o oxigénio e outros gases reativos do forno. Isso permite que o calor quebre quaisquer óxidos de superfície pré-existentes e garante que não se formem novos, permitindo uma ligação metal-metal limpa e direta e maximizando a resistência da peça final.

Melhoria da Densificação pela Remoção de Gases Presos

Os espaços entre as partículas de pó, conhecidos como poros, são inicialmente preenchidos com ar. À medida que a peça aquece e começa a encolher, este gás preso é comprimido.

Este gás comprimido cria pressão interna dentro dos poros, resistindo ativamente à consolidação da peça. Essa resistência impede que os poros se fechem completamente, deixando vazios (porosidade) que atuam como concentradores de tensão e reduzem a resistência e densidade geral do material.

Um forno a vácuo remove o ar desses poros antes que o estágio de densificação comece. Sem o gás preso para combater, os poros podem colapsar de forma muito mais completa, resultando numa peça com maior densidade e significativamente menos defeitos internos.

Promoção de Reações de Alta Temperatura

Certos materiais avançados, como metais refratários (tungsténio, molibdénio) ou cerâmicas específicas, requerem temperaturas de sinterização extremamente altas.

O processamento desses materiais numa atmosfera convencional levaria a uma oxidação rápida e catastrófica. Um vácuo ou atmosfera inerte controlada é a única maneira de atingir as temperaturas necessárias sem degradar ou destruir o material, desbloqueando suas características de desempenho superiores.

Além da Resistência: Benefícios Secundários do Vácuo

Embora a resistência aprimorada seja um fator principal, o ambiente controlado de um forno a vácuo oferece várias outras vantagens críticas que contribuem para um produto final de maior qualidade.

Acabamento de Superfície Superior

Como a sinterização a vácuo evita a oxidação da superfície, as peças emergem do forno com um acabamento brilhante, limpo e suave. Isso muitas vezes reduz ou elimina completamente a necessidade de operações de acabamento secundárias, como jateamento, limpeza química ou polimento, economizando tempo e custo.

Controle de Processo e Repetibilidade Incomparáveis

Os fornos a vácuo modernos oferecem controle preciso e programável sobre todo o ciclo. Isso inclui a taxa de aquecimento, temperatura de retenção, nível de vácuo e taxa de resfriamento (geralmente por têmpera rápida a gás).

Este alto grau de controle garante uma consistência excepcional de lote para lote, um requisito crítico para aplicações de alto desempenho em indústrias como aeroespacial, médica e automotiva.

Compreendendo os Compromissos

Nenhum processo é perfeito para todas as situações. Como um conselheiro objetivo, é crucial reconhecer as limitações da sinterização a vácuo.

Maiores Custos de Equipamento e Operacionais

Os fornos a vácuo são um investimento de capital significativamente maior do que os fornos atmosféricos convencionais. Eles também têm custos operacionais mais altos devido à energia necessária para as bombas de vácuo e à complexidade de sua manutenção.

Tempos de Ciclo Potencialmente Mais Longos

O processo de evacuação da câmara do forno ao nível de vácuo necessário adiciona tempo ao ciclo de produção geral. Para peças de alto volume e baixo custo, isso pode afetar a produção em comparação com a sinterização atmosférica contínua.

Limitações de Materiais (Degaseificação)

Certos metais com alta pressão de vapor, como zinco, magnésio, chumbo ou cádmio, não são adequados para sinterização a vácuo. A combinação de alto calor e baixa pressão pode fazer com que esses elementos vaporizem da liga, alterando a composição e as propriedades do material.

Fazendo a Escolha Certa para Sua Aplicação

A escolha entre sinterização a vácuo e convencional depende inteiramente do seu material, requisitos de desempenho e objetivos económicos.

- Se o seu foco principal é o desempenho máximo e a pureza: Use a sinterização a vácuo para materiais reativos (como titânio), metais refratários ou qualquer aplicação onde alcançar a maior resistência e densidade possível é inegociável.

- Se o seu foco principal são geometrias complexas e peças de forma quase final: Use a sinterização a vácuo quando precisar de um acabamento de superfície superior diretamente do forno para minimizar o pós-processamento caro.

- Se o seu foco principal é a produção de alto volume e sensível ao custo: A sinterização atmosférica convencional é frequentemente mais económica para materiais não reativos como ligas comuns de ferro e aço onde propriedades boas, mas não as melhores, são suficientes.

Ao entender esses princípios fundamentais, você pode selecionar com confiança o processo de sinterização que melhor se alinha com seus objetivos específicos de engenharia e negócios.

Tabela Resumo:

| Fator | Impacto na Resistência |

|---|---|

| Eliminação da Oxidação | Previne camadas de óxido quebradiças, permitindo fortes ligações metálicas |

| Remoção de Gases Presos | Reduz a porosidade, aumenta a densidade e minimiza defeitos |

| Reações de Alta Temperatura | Permite a sinterização de materiais refratários sem degradação |

| Acabamento de Superfície Superior | Reduz a necessidade de pós-processamento, melhorando a qualidade geral |

Desbloqueie o Potencial Total dos Seus Materiais com as Soluções Avançadas de Sinterização a Vácuo da KINTEK

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura de ponta. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Se você trabalha com metais reativos, materiais refratários ou precisa de acabamentos de superfície superiores, nossas tecnologias de sinterização a vácuo podem ajudá-lo a alcançar a máxima resistência, pureza e eficiência.

Pronto para aprimorar seu processo de sinterização? Entre em contato hoje para uma solução sob medida que impulsiona o seu sucesso!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Como a aplicação de pressão em um forno de prensagem a quente a vácuo facilita a sinterização de compósitos de cobre? Otimizar Densidade

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ