O principal propósito de usar um forno de secagem a vácuo é remover eficientemente a umidade residual de bolos de filtro compósitos em temperaturas reduzidas antes que sejam submetidos à prensagem a quente. Este processo é crítico para prevenir a formação de defeitos estruturais e proteger a estabilidade química da matriz compósita.

Insight Principal: O ambiente de vácuo reduz o ponto de ebulição dos líquidos, permitindo que a umidade evapore sem expor o material a níveis de calor prejudiciais. Isso cria um precursor sem defeitos que pode suportar os rigores da prensagem a quente sem degradar ou desenvolver vazios internos.

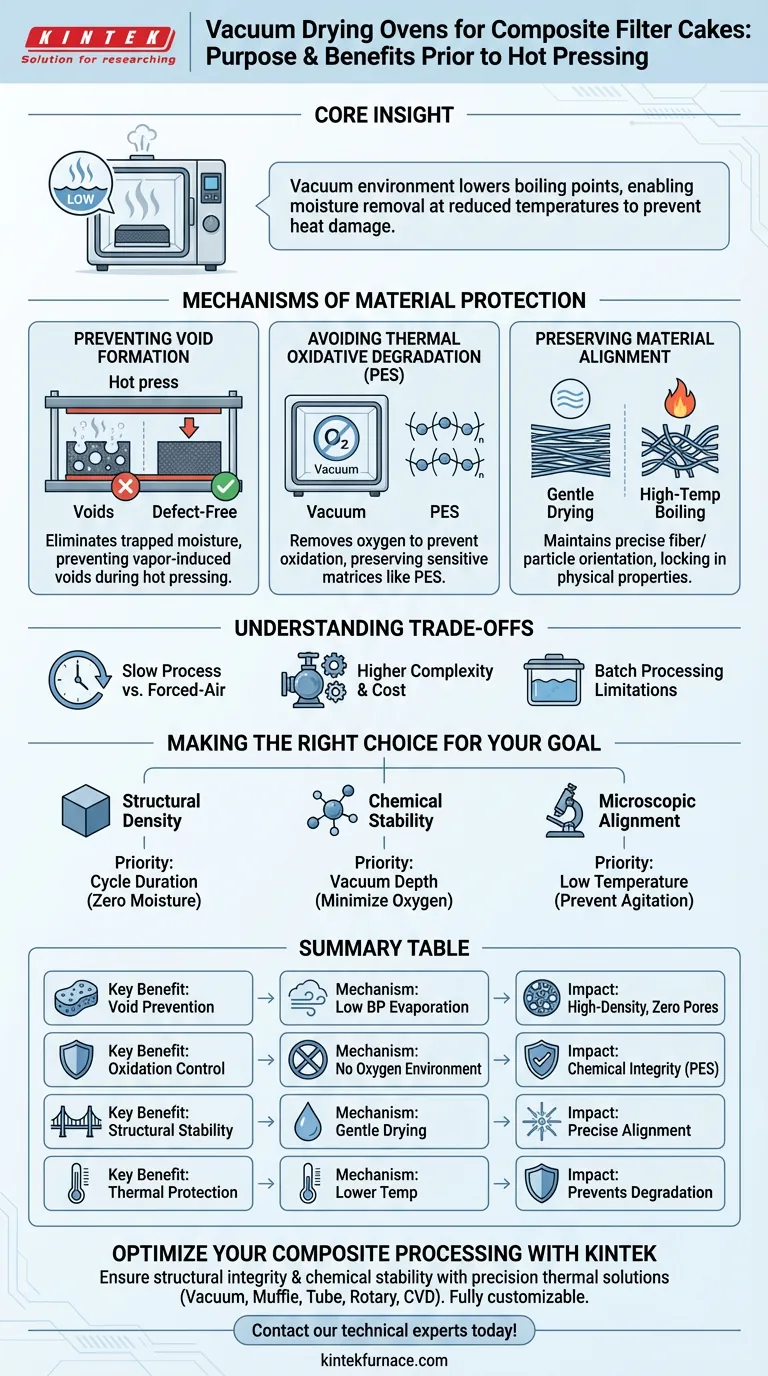

Mecanismos de Proteção de Materiais

Prevenção da Formação de Vazio

O risco mais imediato durante a prensagem a quente é a umidade retida. Se um bolo de filtro contiver água ou solvente residual quando entrar em uma prensa de alta temperatura, esse líquido vaporiza instantaneamente.

Essa vaporização rápida cria pressão interna, resultando em poros ou vazios dentro do compósito. A secagem a vácuo elimina essa umidade com antecedência, garantindo que o material final permaneça denso e estruturalmente sólido.

Evitando Degradação Oxidativa Térmica

Matrizes compósitas, especificamente aquelas que usam polissulfona de éter (PES), são sensíveis a altas temperaturas na presença de ar. Métodos de secagem padrão podem levar à degradação oxidativa térmica, onde a cadeia polimérica se quebra.

Operando em vácuo, o oxigênio é removido da câmara. Isso permite que o material seque sem oxidar, preservando a integridade química da matriz de PES.

Preservando o Alinhamento do Material

Bolos de filtro compósitos frequentemente dependem de um alinhamento interno específico de fibras ou partículas. A secagem em alta temperatura ou a ebulição agressiva podem perturbar essa estrutura delicada.

A secagem a vácuo é um processo mais suave que estabiliza o material. Garante que o alinhamento inicial permaneça intacto, travando as propriedades físicas pretendidas do material antes da etapa final de consolidação.

Compreendendo os Compromissos

Velocidade do Processo vs. Qualidade do Material

Embora a secagem a vácuo garanta maior qualidade, geralmente é um processo mais lento em comparação com a secagem por convecção de ar forçado. A taxa de transferência de calor em vácuo é menor, o que significa que o tempo de ciclo para atingir a secura total pode ser mais longo.

Complexidade do Equipamento

A secagem a vácuo requer equipamentos mais sofisticados, incluindo bombas de vácuo e câmaras seladas. Isso introduz maiores requisitos de manutenção e custos de capital em comparação com fornos de laboratório padrão.

Limitações de Processamento em Lote

Forno a vácuo geralmente operam como processos em lote em vez de linhas contínuas. Isso pode criar um gargalo em ambientes de fabricação de alto rendimento, exigindo agendamento cuidadoso para corresponder à cadência da prensa a quente.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar o quão estritamente você deve controlar os parâmetros de secagem a vácuo, considere seus alvos de desempenho específicos:

- Se o seu foco principal é Densidade Estrutural: Priorize a duração do ciclo de secagem para garantir zero umidade residual, pois mesmo traços causarão vazios durante a prensagem a quente.

- Se o seu foco principal é Estabilidade Química: Priorize a profundidade do vácuo para minimizar a presença de oxigênio, garantindo que a matriz de PES não sofra degradação oxidativa.

- Se o seu foco principal é Alinhamento Microscópico: Concentre-se em manter uma baixa temperatura durante toda a fase de secagem para evitar qualquer agitação térmica que possa perturbar a orientação das partículas.

A preparação adequada no forno a vácuo é o fator determinante entre um compósito de alto desempenho e um componente com falhas.

Tabela Resumo:

| Benefício Chave | Mecanismo no Forno a Vácuo | Impacto no Compósito Final |

|---|---|---|

| Prevenção de Vazio | Remove umidade/solventes em baixos pontos de ebulição | Estrutura de alta densidade com zero poros internos |

| Controle de Oxidação | Elimina oxigênio do ambiente de secagem | Preserva a integridade química de matrizes sensíveis como PES |

| Estabilidade Estrutural | Secagem suave previne agitação térmica | Mantém o alinhamento preciso de fibras e partículas |

| Proteção Térmica | Evaporação em baixa temperatura | Previne a quebra da cadeia polimérica e a degradação |

Otimize Seu Processamento de Compósitos com KINTEK

Garanta a integridade estrutural e a estabilidade química de seus materiais de alto desempenho com soluções térmicas de precisão. Apoiado por P&D especializado e fabricação de classe mundial, a KINTEK fornece fornos a vácuo, mufla, tubo, rotativos e sistemas CVD de alto desempenho, todos totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório ou industriais.

Não deixe que a umidade residual ou a degradação oxidativa comprometam seus resultados. Entre em contato com nossos especialistas técnicos hoje para encontrar a solução de secagem perfeita para seu fluxo de trabalho de fabricação de compósitos!

Guia Visual

Referências

- Farooq Ahmad, Abdul Aal Zuhayr Al-Khazaal. Machine Learning-assisted Prediction and Optimization of Exergy Efficiency and Destruction of Cumene Plant under Uncertainty. DOI: 10.48084/etasr.6654

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são os principais benefícios de usar um forno de sinterização a vácuo? Alcance Pureza Superior do Material e Controle do Processo

- Quais são as duas configurações comuns de zona quente em fornos a vácuo verticais? Compare Grafite vs. Todo-Metal

- Por que o tratamento térmico a vácuo é essencial para tubos de cobre espelhados? Garanta Força e Pureza para Aplicações de Alto Desempenho

- Para que são usados os fornos de têmpera com fundo basculante (drop-bottom)? Alcançar têmpera rápida para ligas de alto desempenho

- Por que um sistema de vácuo de alto desempenho é fundamental para o selamento de cristais de sulfeto de gálio? Garanta 10^-6 Torr de pureza

- Qual o papel da agitação mecânica rotativa na síntese de piche mesofásico a alta temperatura? Maximize a Homogeneidade

- Quais vantagens técnicas os fornos de secagem a vácuo oferecem para o NH2-MIL-125? Preserve a Integridade do MOF com Secagem de Precisão

- Que tipos de materiais e processos são aprimorados por projetos especializados de fornos a vácuo? Aumentar a Pureza e o Desempenho