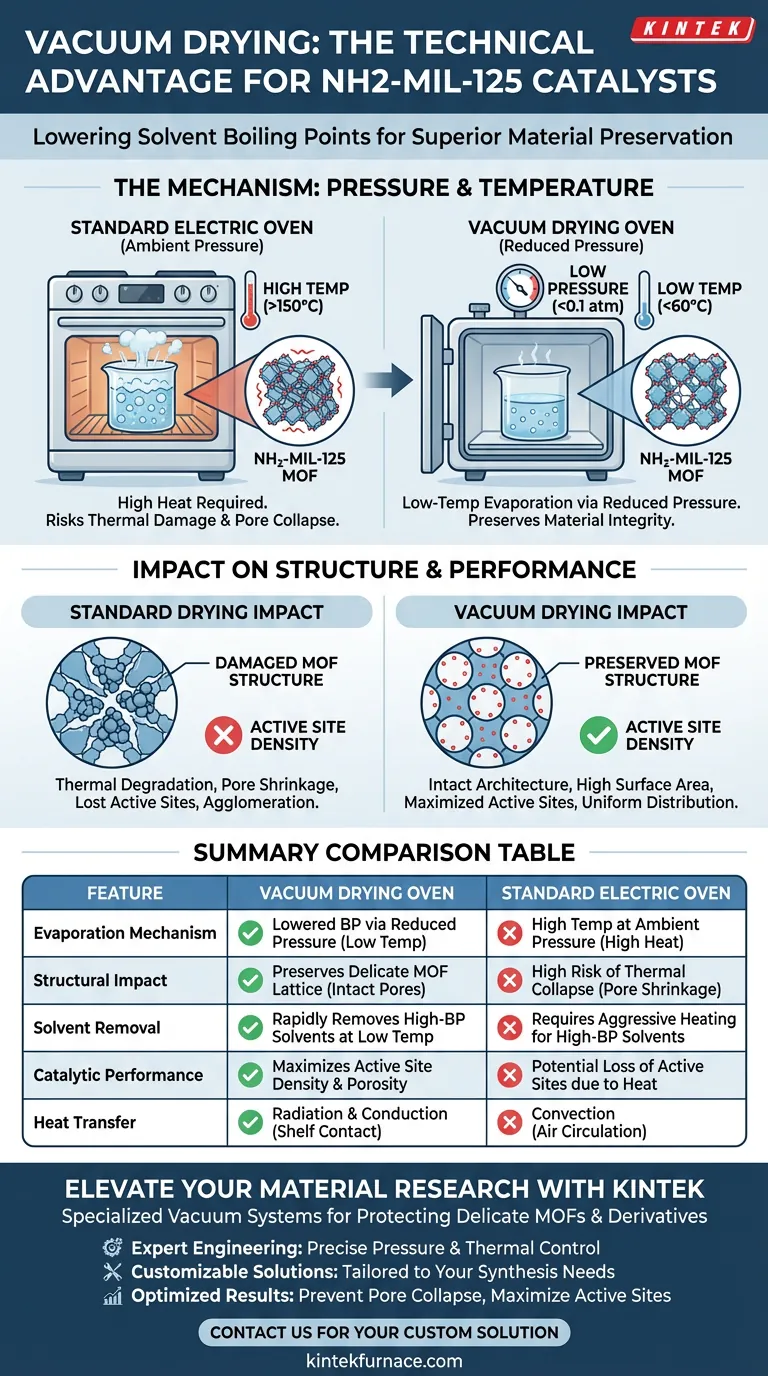

Os fornos de secagem a vácuo oferecem uma vantagem crítica sobre os fornos elétricos padrão ao diminuir o ponto de ebulição dos solventes através da redução da pressão. Essa capacidade técnica permite a rápida evaporação de solventes de alto ponto de ebulição, como o dimetilformamida (DMF), em temperaturas significativamente mais baixas, evitando danos térmicos ao material.

Ponto Principal O processamento do NH2-MIL-125 requer a remoção de solventes persistentes sem submeter a delicada Estrutura Metal-Orgânica (MOF) a calor destrutivo. A secagem a vácuo desacopla a temperatura da evaporação, garantindo a preservação da arquitetura porosa e da densidade do sítio ativo do catalisador, que estão diretamente correlacionadas ao desempenho catalítico.

O Mecanismo de Evaporação a Baixa Temperatura

Superando Altos Pontos de Ebulição

Fornos elétricos padrão dependem da pressão ambiente, exigindo que as temperaturas excedam o ponto de ebulição de um solvente para uma remoção eficiente. Solventes comumente usados na síntese de NH2-MIL-125, como o dimetilformamida (DMF), possuem altos pontos de ebulição que necessitam de aquecimento agressivo em um ambiente padrão.

A Vantagem do Vácuo

Ao reduzir a pressão ambiente, os fornos a vácuo diminuem significativamente o limiar de ebulição desses solventes. Isso permite que o DMF e o etanol residuais evaporem rapidamente em temperaturas muito mais baixas. Você obtém a remoção completa do solvente sem nunca atingir os limiares térmicos que colocam o material em risco.

Preservando a Integridade Estrutural

Protegendo a Arquitetura do MOF

O NH2-MIL-125 é uma delicada estrutura metal-orgânica. A exposição às altas temperaturas exigidas por fornos padrão pode causar o colapso de sua intrincada rede cristalina. A secagem a vácuo mitiga esse risco inteiramente, mantendo a carga térmica mínima.

Mantendo a Porosidade em Derivados

Para derivados como o N-doped TiO2@C, a estrutura porosa é essencial para a funcionalidade. A secagem padrão de alta temperatura pode induzir degradação térmica que encolhe ou fecha esses poros. O processamento a vácuo garante que a alta área superficial específica seja retida, mantendo o material aberto e acessível para reações químicas.

Impacto na Atividade Catalítica

Conservação do Sítio Ativo

O poder catalítico do NH2-MIL-125 depende da disponibilidade de seus sítios ativos. O calor elevado pode desnaturar ou obscurecer esses sítios. Ao utilizar um processo a vácuo de baixa temperatura, você garante que a integridade do sítio ativo permaneça inalterada.

Prevenindo a Aglomeração

Enquanto a secagem padrão pode levar à migração ou aglomeração de partículas devido a efeitos térmicos, a secagem a vácuo estabiliza a estrutura do material. Isso resulta em uma distribuição mais uniforme do catalisador, maximizando sua eficiência eletroquímica ou fotoquímica.

Compreendendo as Compensações

Complexidade e Custo do Equipamento

Sistemas de secagem a vácuo são inerentemente mais complexos do que fornos de convecção padrão. Eles requerem uma bomba de vácuo confiável, vedações distintas e manutenção regular para garantir a estabilidade da pressão. Isso aumenta tanto o investimento de capital inicial quanto os custos operacionais.

Limitações de Vazão

Fornos a vácuo geralmente oferecem capacidades de câmara menores em comparação com fornos elétricos padrão industriais. Além disso, a transferência de calor em vácuo é primariamente radiativa ou condutiva (por contato com a prateleira), o que às vezes pode levar a uma secagem desigual se as amostras não forem dispostas corretamente.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho de seus catalisadores NH2-MIL-125 e derivados, alinhe seu método de secagem com suas necessidades específicas de processamento:

- Se o seu foco principal é maximizar a área superficial e a atividade catalítica: Use um forno de secagem a vácuo para remover DMF e etanol em baixas temperaturas, prevenindo o colapso dos poros e preservando os sítios ativos.

- Se o seu foco principal é a secagem em massa de materiais precursores não sensíveis: Um forno elétrico padrão pode ser suficiente, desde que os materiais sejam termicamente estáveis e solventes de alto ponto de ebulição não estejam presentes.

A integridade do seu catalisador final é determinada não apenas por como você o sintetiza, mas por quão suavemente você remove o solvente.

Tabela Resumo:

| Característica | Forno de Secagem a Vácuo | Forno Elétrico Padrão |

|---|---|---|

| Mecanismo de Evaporação | Ponto de ebulição reduzido via pressão diminuída | Alta temperatura em pressão ambiente |

| Impacto Estrutural | Preserva a delicada rede cristalina do MOF | Alto risco de colapso térmico/encolhimento dos poros |

| Remoção de Solvente | Remove rapidamente DMF em baixas temperaturas | Requer alto calor para solventes de alto ponto de ebulição |

| Desempenho Catalítico | Maximiza a densidade do sítio ativo/porosidade | Potencial perda de sítios ativos devido ao calor |

| Transferência de Calor | Radiação & Condução | Convecção |

Eleve sua Pesquisa de Materiais com a KINTEK

Não deixe que o aquecimento agressivo comprometa suas delicadas arquiteturas de NH2-MIL-125. A KINTEK fornece sistemas de secagem a vácuo líderes na indústria, projetados especificamente para proteger a integridade de Estruturas Metal-Orgânicas e seus derivados.

Nosso valor para você:

- Engenharia Especializada: Apoiados por P&D e fabricação profissionais, nossos sistemas garantem controle preciso de pressão e gerenciamento térmico uniforme.

- Soluções Personalizáveis: Se você precisa de sistemas Muffle, Tubulares, Rotativos, a Vácuo ou CVD, adaptamos nossos fornos de laboratório de alta temperatura às suas necessidades exclusivas de síntese catalítica.

- Resultados Otimizados: Evite o colapso dos poros e mantenha a densidade máxima do sítio ativo em seu N-doped TiO2@C e outros materiais avançados.

Pronto para alcançar desempenho superior do catalisador? Entre em contato hoje mesmo para encontrar sua solução personalizada!

Guia Visual

Referências

- Wenbin Wang, Dongping Sun. NH2-MIL-125-Derived N-Doped TiO2@C Visible Light Catalyst for Wastewater Treatment. DOI: 10.3390/polym16020186

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Como funciona um forno de tratamento térmico a vácuo? Alcance resultados imaculados e de alto desempenho

- Qual é o propósito de usar um forno industrial de resistência a vácuo? Aprimorando o desempenho da liga Ti-33Mo-0.2C

- Qual é a importância da diferença de temperatura da histerese térmica (Xth) na sinterização a vácuo? Controle do Atraso Térmico

- Como os fornos a vácuo contínuos melhoram a eficiência energética no tratamento térmico de metais? Alcance uma Eficiência Superior no Tratamento Térmico

- Como um forno de sinterização a vácuo facilita a densificação final do vidro de sílica fundida impresso em 3D? Guia de Especialista

- Por que os fornos a vácuo são particularmente adequados para sinterização a alta temperatura? Garanta pureza e precisão para resultados superiores

- Como os sistemas de fornos a vácuo facilitam testes de envelhecimento acelerado para SDSS2507? Garanta a precisão na espalhamento de nêutrons

- Para que processos podem ser usados os fornos a vácuo horizontais? Desvende Aplicações Térmicas Versáteis