Em sua essência, um forno a vácuo horizontal é uma ferramenta altamente versátil usada para uma gama de processos térmicos sofisticados onde a contaminação atmosférica deve ser eliminada. Esses fornos são essenciais para aplicações que incluem tratamento térmico a vácuo, sinterização, brasagem e síntese avançada de materiais como a deposição química de vapor (CVD). O ambiente controlado de vácuo ou gás inerte é a chave para alcançar propriedades de materiais específicas que são impossíveis de obter em um forno de ar aberto.

Um forno a vácuo não é simplesmente um aquecedor; é um ambiente precisamente controlado. Sua função principal é permitir processos térmicos que exigem condições prístinas e sem oxigênio para aprimorar, unir ou criar materiais de alto desempenho.

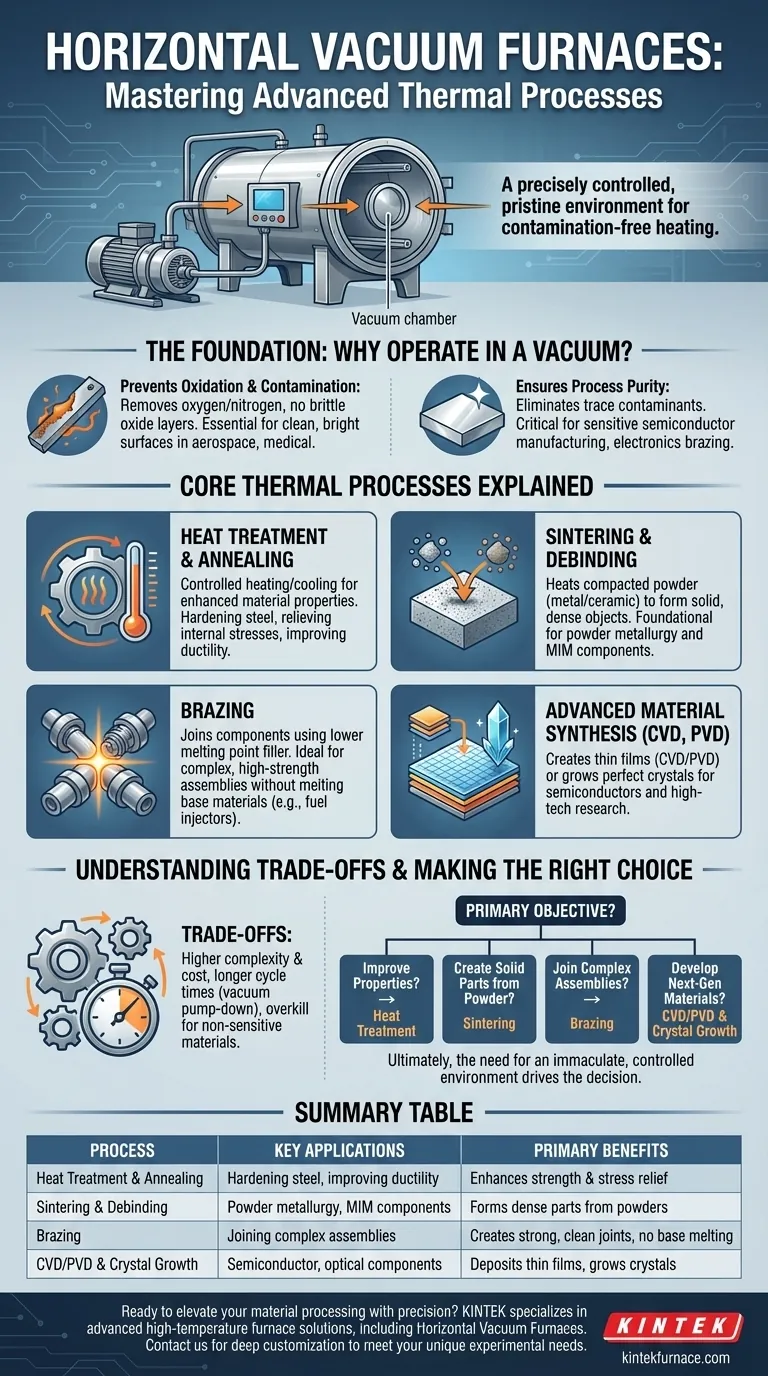

A Base: Por Que Operar em Vácuo?

A característica definidora desses fornos é o vácuo. Ao remover gases atmosféricos como oxigênio e nitrogênio, mudamos fundamentalmente o ambiente no qual os materiais são aquecidos.

Prevenção de Oxidação e Contaminação

O benefício mais crítico é a prevenção da oxidação. Quando aquecidos, a maioria dos metais reage com o oxigênio, formando uma camada de óxido quebradiça que degrada suas propriedades mecânicas e elétricas. Um ambiente a vácuo elimina completamente esse risco.

Isso garante que o produto final tenha uma superfície limpa e brilhante e mantenha sua integridade estrutural pretendida, o que é inegociável para indústrias como a aeroespacial e de dispositivos médicos.

Garantia da Pureza do Processo

Além da oxidação, o vácuo remove outros potenciais contaminantes. Essa pureza é essencial para processos sensíveis onde até mesmo traços de elementos indesejados podem arruinar o resultado, como na fabricação de semicondutores ou na brasagem de componentes eletrônicos.

Processos Térmicos Essenciais Explicados

Um forno a vácuo horizontal pode ser configurado para executar vários processos térmicos distintos, cada um adaptado a um objetivo de engenharia diferente.

Tratamento Térmico e Recozimento

O tratamento térmico envolve aquecimento e resfriamento controlados para alterar as propriedades físicas e mecânicas de um material. Isso pode incluir o endurecimento de aço para engrenagens automotivas ou ferramentas para melhorar a resistência ao desgaste.

O recozimento é um tipo específico de tratamento térmico usado para amolecer materiais, aliviar tensões internas e melhorar a ductilidade. Isso os torna mais fáceis de trabalhar em etapas subsequentes de fabricação.

Sinterização e Desaglomeração

A sinterização é o processo de pegar um pó compactado – seja metal, cerâmica ou um compósito – e aquecê-lo abaixo de seu ponto de fusão até que as partículas se liguem, formando um objeto sólido e denso.

Esta é a tecnologia fundamental por trás da metalurgia do pó, usada para criar de tudo, desde ferramentas de corte de liga dura até componentes complexos moldados por injeção de metal (MIM). Frequentemente, uma etapa de desaglomeração precede a sinterização para remover os materiais aglomerantes usados no processo de moldagem inicial.

Brasagem

A brasagem a vácuo é uma técnica de união avançada onde um metal de adição com um ponto de fusão mais baixo é usado para unir dois componentes. O conjunto é aquecido no vácuo, fazendo com que o enchimento derreta e flua para a junta por ação capilar.

Como isso acontece sem derreter os materiais de base, é ideal para criar conjuntos complexos e de alta resistência com tolerâncias apertadas, como injetores de combustível ou interruptores a vácuo para a rede elétrica.

Síntese Avançada de Materiais

Para pesquisa e fabricação de alta tecnologia, fornos a vácuo são usados para criar novos materiais. A Deposição Química de Vapor (CVD) e a Deposição Física de Vapor (PVD) são processos que depositam filmes finos em um substrato para criar revestimentos duráveis ou camadas eletrônicas.

Esses fornos também são usados para crescimento de cristais, um processo altamente controlado essencial para produzir o silício monocristalino perfeito usado em semicondutores e componentes ópticos especializados.

Compreendendo as Trocas

Embora incrivelmente poderosos, os fornos a vácuo não são uma solução universal. Compreender suas limitações é fundamental para tomar uma decisão informada.

Complexidade e Custo

Fornos a vácuo são significativamente mais complexos e caros do que seus equivalentes atmosféricos. Os sistemas necessários para criar, manter e monitorar o vácuo adicionam custos substanciais e exigem conhecimento especializado do operador.

Tempo de Ciclo

Alcançar um alto vácuo leva tempo. As etapas de bombeamento e reabastecimento aumentam o tempo total do ciclo do processo, o que pode torná-lo mais lento do que o aquecimento atmosférico para certas aplicações de alto volume e baixa especificação. As taxas de aquecimento e resfriamento também devem ser cuidadosamente controladas.

Adequação para o Material

Esses fornos são um exagero para processos e materiais que não são sensíveis à contaminação atmosférica. O tratamento térmico simples de aço de baixo carbono, por exemplo, raramente requer a despesa e a complexidade de um ambiente a vácuo.

Fazendo a Escolha Certa para Seu Objetivo

Para determinar se um forno a vácuo atende às suas necessidades, considere seu objetivo principal.

- Se seu foco principal é melhorar as propriedades do material: Você provavelmente usará processos de tratamento térmico como endurecimento, têmpera ou recozimento para aumentar a resistência ou aliviar o estresse.

- Se seu foco principal é criar peças sólidas a partir de pó: Seu processo principal será a sinterização, frequentemente combinada com um ciclo de desaglomeração pré-sinterização.

- Se seu foco principal é unir conjuntos complexos: Você precisa de brasagem a vácuo para criar juntas fortes, limpas e precisas sem distorcer os materiais originais.

- Se seu foco principal é desenvolver materiais de próxima geração: Você aproveitará processos avançados como CVD, PVD ou crescimento de cristal controlado para pesquisa e aplicações de alta tecnologia.

Em última análise, a decisão de usar um forno a vácuo horizontal é impulsionada pela necessidade do material de um ambiente térmico imaculado e controlado.

Tabela Resumo:

| Processo | Principais Aplicações | Principais Benefícios |

|---|---|---|

| Tratamento Térmico e Recozimento | Endurecimento de aço, melhoria da ductilidade | Aumenta a resistência do material e alivia o estresse |

| Sinterização e Desaglomeração | Metalurgia do pó, componentes MIM | Forma peças densas a partir de pós |

| Brasagem | União de conjuntos complexos como injetores de combustível | Cria juntas fortes e limpas sem derretimento do material base |

| CVD/PVD e Crescimento de Cristais | Fabricação de semicondutores, componentes ópticos | Deposita filmes finos, cresce cristais para materiais avançados |

Pronto para elevar o processamento de seus materiais com precisão? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo Horizontais adaptados para tratamento térmico, sinterização, brasagem e CVD/PVD. Com nosso excepcional P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos aprimorar a eficiência e os resultados do seu laboratório—entre em contato agora!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados