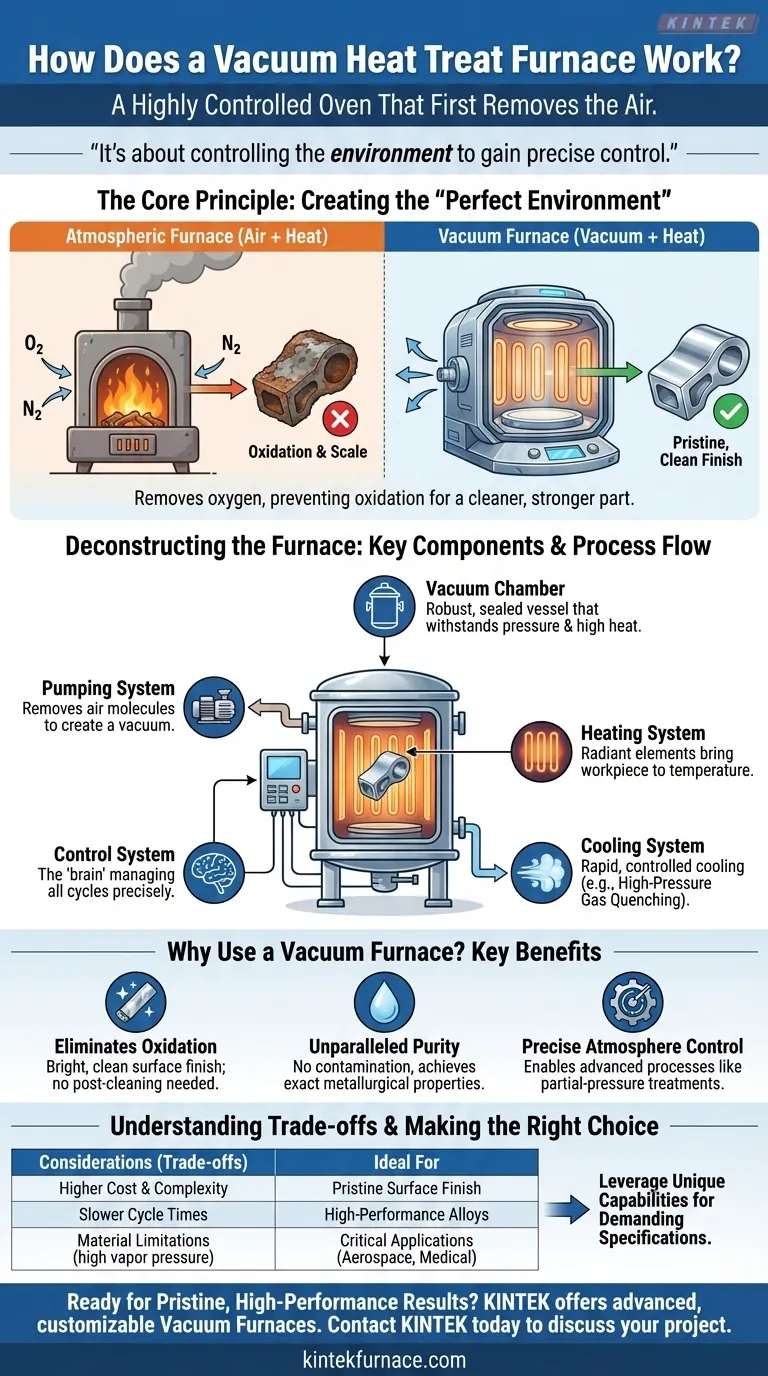

Em sua essência, um forno de tratamento térmico a vácuo é um forno altamente controlado que primeiro remove o ar. Ele funciona criando um vácuo dentro de uma câmara selada antes de aquecer o material. Essa remoção de oxigênio e outros gases atmosféricos previne a oxidação e outras reações químicas indesejadas, resultando em uma peça mais limpa, mais forte e tratada com maior precisão.

A percepção crucial é que o tratamento térmico a vácuo não se trata apenas de aplicar calor; trata-se de controlar o ambiente. Ao remover a atmosfera, você ganha controle preciso sobre as propriedades finais do material, alcançando resultados que são impossíveis em um forno convencional.

O Propósito do Vácuo: Criando um Ambiente Perfeito

A decisão de usar um forno a vácuo é impulsionada pela necessidade de controle absoluto. O vácuo em si não é o tratamento; é o facilitador de um ambiente de tratamento perfeito.

Eliminando Oxidação e Contaminação

Quando os metais são aquecidos na presença de ar, o oxigênio causa uma reação química, formando uma camada de óxido ou "carepa" na superfície. Um forno a vácuo remove virtualmente todo o oxigênio, nitrogênio e vapor de água, prevenindo completamente a oxidação.

Isso resulta em um acabamento de superfície brilhante e limpo diretamente do forno, muitas vezes eliminando a necessidade de limpeza, retificação ou usinagem subsequentes.

Alcançando Pureza Incomparável

Além do oxigênio, o vácuo remove outros contaminantes potenciais. Isso garante que a química do material permaneça pura e que o processo de tratamento térmico produza apenas as alterações metalúrgicas desejadas, sem introduzir impurezas indesejadas.

Possibilitando Controle Atmosférico Preciso

Em alguns processos avançados, após o vácuo inicial ser estabelecido, um gás puro específico, como argônio ou nitrogênio, é intencionalmente introduzido de volta na câmara sob pressão controlada. Isso é conhecido como processo de pressão parcial.

Esta técnica oferece aos operadores um controle ainda mais fino sobre o processo, por exemplo, usando nitrogênio para aplicações específicas de endurecimento superficial em aço.

Desvendando o Forno: Componentes Chave e Seus Papéis

Um forno a vácuo é um sistema de componentes integrados que trabalham juntos para gerenciar o ambiente e o ciclo térmico.

A Câmara de Vácuo

Este é o vaso de aço selado e robusto que contém a peça de trabalho. Ele é projetado para suportar tanto a pressão atmosférica externa extrema quando sob vácuo quanto as altas temperaturas internas.

O Sistema de Bombeamento

Este é o coração da criação do vácuo. Geralmente consiste em uma série de bombas, como uma bomba mecânica de "pré-vácuo" e uma bomba de "difusão" ou "turbomolecular", que trabalham em estágios para remover moléculas de ar da câmara.

O Sistema de Aquecimento

Elementos de aquecimento, frequentemente feitos de grafite ou metais refratários, estão localizados dentro da câmara. Eles geram calor radiante para elevar a peça de trabalho à temperatura necessária, que pode exceder 2.000°F (1.093°C). O sistema de controle gerencia precisamente a energia para esses elementos.

O Sistema de Controle

Este é o cérebro da operação. Um sistema de controle computacional sofisticado monitora e regula o nível de vácuo, as taxas de rampa de temperatura, os tempos de permanência e os ciclos de resfriamento de acordo com uma receita pré-programada para o material específico que está sendo tratado.

O Sistema de Resfriamento e Têmpera

Após o aquecimento, o material deve ser resfriado a uma taxa específica para fixar as propriedades desejadas. Fornos a vácuo conseguem isso através de métodos como têmpera a gás de alta pressão (HPGQ), onde um gás inerte como argônio ou nitrogênio é soprado na câmara. Alguns fornos também são equipados para realizar têmpera em óleo ou água.

Entendendo as Compensações

Embora poderoso, o tratamento térmico a vácuo não é a solução universal. A objetividade exige o reconhecimento de suas limitações.

Custo e Complexidade

Fornos a vácuo são significativamente mais complexos e caros para adquirir, operar e manter do que seus equivalentes atmosféricos. As bombas de vácuo, vedações e sistemas de controle exigem conhecimento e manutenção especializados.

Tempos de Ciclo Mais Lentos

O processo de bombear a câmara até o nível de vácuo necessário adiciona tempo a cada ciclo. Para peças de alto volume e baixa margem, onde o tempo de ciclo é crítico, isso pode ser uma desvantagem significativa.

Limitações de Material

Certos materiais não são adequados para processamento a vácuo. Materiais com altas pressões de vapor (como zinco, chumbo ou cádmio) podem "desgaseificar" durante o ciclo de aquecimento, o que significa que se transformam em vapor que contamina o forno e a peça de trabalho.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo térmico correto depende inteiramente dos requisitos do seu material e dos objetivos do projeto.

- Se o seu foco principal é um acabamento de superfície imaculado e a prevenção da oxidação: O tratamento a vácuo é a escolha superior, especialmente para peças que não podem ser facilmente limpas após o processamento.

- Se o seu foco principal é alcançar propriedades metalúrgicas de alto desempenho: O controle ambiental preciso de um forno a vácuo é essencial para ligas avançadas usadas em aeroespacial, médico e ferramentas de alto desempenho.

- Se o seu foco principal é o processamento em massa econômico de aços simples: Um forno atmosférico tradicional pode ser mais adequado, desde que uma pequena quantidade de carepa superficial seja aceitável ou possa ser removida.

Ao entender como funciona um forno a vácuo, você pode alavancar suas capacidades exclusivas para alcançar especificações de material exigentes com precisão incomparável.

Tabela de Resumo:

| Componente Chave | Função Principal |

|---|---|

| Câmara de Vácuo | Vaso selado que suporta pressão e altas temperaturas. |

| Sistema de Bombeamento | Remove moléculas de ar para criar um ambiente de vácuo. |

| Sistema de Aquecimento | Elementos de aquecimento radiante elevam a peça de trabalho a temperaturas precisas. |

| Sistema de Controle | O 'cérebro' que gerencia os ciclos de vácuo, temperatura e resfriamento. |

| Sistema de Resfriamento | Resfria o material a uma taxa controlada (ex: Têmpera a Gás de Alta Pressão). |

| Vantagem Chave | Resultado |

| Elimina a Oxidação | Acabamento de superfície brilhante e limpo; sem necessidade de limpeza pós-tratamento. |

| Controle Atmosférico Preciso | Alcança propriedades metalúrgicas exatas para ligas avançadas. |

Pronto para alcançar resultados imaculados e de alto desempenho com um forno a vácuo?

Na KINTEK, aproveitamos nossa P&D excepcional e fabricação interna para fornecer soluções avançadas de processamento térmico. Nossa experiência em fornos de alta temperatura, incluindo nossa linha de Fornos a Vácuo e Atmosfera, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades exclusivas de experimentação e produção.

Se você atua nos setores aeroespacial, médico ou de ferramentas, nossa equipe pode ajudá-lo a selecionar ou personalizar o forno perfeito para sua aplicação. Entre em contato com a KINTEL hoje para discutir seu projeto e descobrir a diferença que a engenharia de precisão pode fazer.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga