Os fornos a vácuo são particularmente adequados para sinterização a alta temperatura porque proporcionam um ambiente de aquecimento excepcionalmente limpo, controlável e uniforme. Isso evita a oxidação e a contaminação de materiais sensíveis, garantindo que as peças resultantes tenham integridade estrutural e pureza superiores, um feito difícil de alcançar em fornos atmosféricos convencionais.

A sinterização em altas temperaturas torna os materiais altamente reativos a gases atmosféricos como o oxigênio, o que pode arruinar o produto final. A principal vantagem de um forno a vácuo é a sua capacidade de remover essa atmosfera, criando um ambiente imaculado que permite um controle preciso de todo o processo térmico.

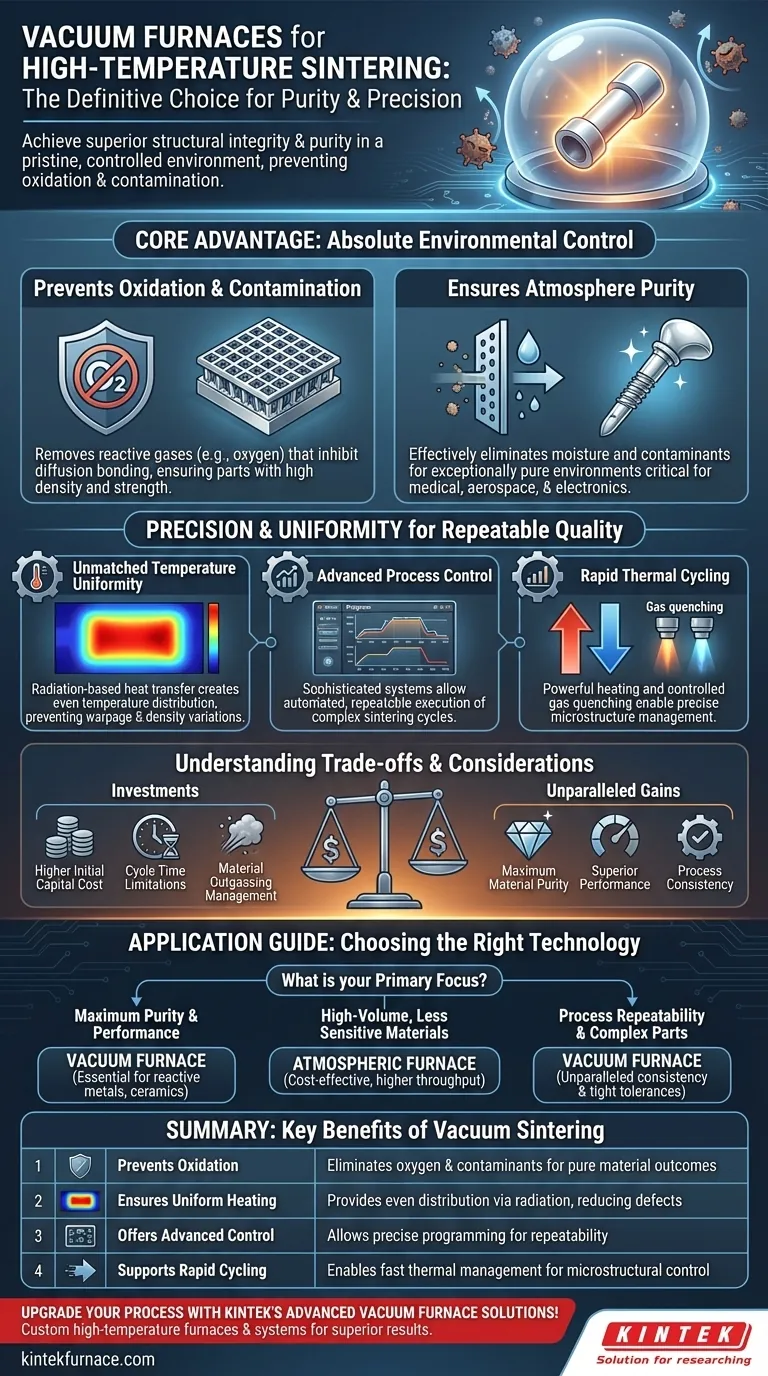

A Vantagem Principal: Controle Ambiental Absoluto

A razão principal pela qual a tecnologia a vácuo é combinada com a sinterização a alta temperatura é sua capacidade de criar um ambiente quimicamente inerte. Isso muda fundamentalmente o que é possível durante o processo.

Prevenção de Oxidação e Contaminação

Em temperaturas elevadas, a maioria dos metais e muitas cerâmicas tornam-se altamente suscetíveis à oxidação. A presença de oxigênio, mesmo em quantidades vestigiais, pode formar camadas de óxido indesejadas nas partículas de pó.

Essas camadas inibem a ligação por difusão que é central para a sinterização, resultando em peças com baixa densidade, resistência reduzida e propriedades de material comprometidas. Um forno a vácuo remove a grande maioria do oxigênio e outros gases reativos, protegendo a integridade do material.

Garantindo a Pureza da Atmosfera

Além do oxigênio, um vácuo remove eficazmente a umidade e outros contaminantes voláteis que podem estar presentes na câmara do forno ou serem liberados pelas próprias peças (outgassing). Isso garante que o processo de sinterização ocorra em um ambiente excepcionalmente puro, o que é fundamental para aplicações médicas, aeroespaciais e eletrônicas onde a pureza do material é inegociável.

Precisão e Uniformidade para Qualidade Repetível

O controle é o segundo pilar da superioridade de um forno a vácuo. A capacidade de ditar e manter condições exatas durante todo o ciclo garante resultados consistentes de lote para lote.

Uniformidade de Temperatura Incomparável

O ambiente a vácuo ajuda a criar uma distribuição de temperatura extremamente uniforme. Sem correntes de ar para criar pontos quentes e frios, o calor é transferido principalmente por radiação, o que proporciona um aquecimento uniforme em toda a carga de trabalho. Isso garante que cada peça e cada seção de uma peça sejam sinterizadas de forma consistente, prevenindo empenamento e variações de densidade.

Controle Avançado de Processo

Fornos a vácuo modernos são equipados com sistemas de controle sofisticados. Estes permitem a programação em várias etapas de temperatura, taxas de aquecimento/resfriamento e níveis de vácuo. Este alto grau de automação e controle permite que ciclos de sinterização complexos sejam executados com repetibilidade perfeita, um requisito fundamental para a produção industrial.

Aquecimento e Resfriamento Rápidos

Muitos fornos a vácuo de alta temperatura são projetados para ciclos térmicos rápidos. A combinação de elementos de aquecimento potentes e o resfriamento a gás controlado (usando gases inertes como Argônio ou Nitrogênio) permite que os operadores gerenciem com precisão a microestrutura do material controlando as taxas de aquecimento e resfriamento, refinando ainda mais suas propriedades finais.

Entendendo os Compromissos e Considerações

Embora poderosos, os fornos a vácuo não são a solução universal para todas as necessidades de sinterização. Entender suas limitações é fundamental para tomar uma decisão informada.

Investimento Inicial Mais Elevado

Fornos a vácuo e seus sistemas de bombeamento associados representam um custo de capital significativamente maior em comparação com fornos atmosféricos padrão. A complexidade e a engenharia de precisão necessárias elevam o preço.

Limitações no Tempo de Ciclo

Alcançar um vácuo profundo leva tempo. A fase de bombeamento pode adicionar um tempo considerável ao ciclo geral do processo, o que pode impactar o rendimento de peças de alto volume e baixa margem, onde a velocidade é o principal motor.

Outgassing do Material

Certos materiais ou agentes ligantes podem liberar quantidades significativas de gás quando aquecidos sob vácuo (um processo conhecido como outgassing). Isso pode contaminar o forno e dificultar a manutenção do nível de vácuo desejado, exigindo cuidadosa seleção de materiais e projeto de processo.

Como Aplicar Isso ao Seu Projeto

A sua escolha de tecnologia de forno deve estar diretamente ligada aos requisitos do seu produto final.

- Se o seu foco principal for pureza e desempenho máximos do material: Um forno a vácuo é a escolha definitiva. É essencial para metais reativos como titânio, metais refratários e cerâmicas de alto desempenho.

- Se o seu foco principal for produção de alto volume de materiais menos sensíveis: Um forno atmosférico (como um forno de correia contínua) pode oferecer uma solução mais econômica com maior rendimento.

- Se o seu foco principal for repetibilidade do processo para peças complexas: O controle térmico e atmosférico preciso de um forno a vácuo oferece consistência incomparável para componentes com tolerâncias apertadas.

Em última análise, a seleção de um forno a vácuo é um investimento em controle de processo, garantindo a mais alta qualidade possível para as aplicações mais exigentes.

Tabela de Resumo:

| Funcionalidade | Benefício |

|---|---|

| Previne a Oxidação | Elimina oxigênio e contaminantes para resultados de material puro |

| Garante Aquecimento Uniforme | Proporciona distribuição de temperatura uniforme via radiação, reduzindo defeitos |

| Oferece Controle Avançado | Permite a programação precisa de temperatura e vácuo para repetibilidade |

| Suporta Ciclos Rápidos | Permite aquecimento/resfriamento rápidos com resfriamento a gás para controle microestrutural |

Atualize seu processo de sinterização com as soluções avançadas de fornos a vácuo da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura como Fornos a Vácuo e com Atmosfera e Sistemas CVD/PECVD, todos apoiados por forte personalização profunda para atender às suas necessidades experimentais exclusivas. Alcance pureza, precisão e desempenho superiores — entre em contato conosco hoje para discutir como podemos aprimorar seus resultados!

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais são algumas aplicações específicas de fornos de atmosfera na indústria cerâmica? Aumente a Pureza e o Desempenho

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?

- O que é um forno mufla com proteção de atmosfera? Desbloqueie o Tratamento Térmico Preciso em Ambientes Controlados

- Como o argônio e o nitrogênio protegem as amostras em fornos a vácuo? Otimize Seu Processo Térmico com o Gás Certo

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados