Em sua essência, um forno a vácuo contínuo alcança uma eficiência energética superior ao eliminar a maior fonte de desperdício no tratamento térmico tradicional: o reaquecimento constante do próprio forno. Ao contrário dos fornos de batelada que precisam esfriar e reaquecer, um sistema contínuo mantém uma temperatura operacional estável, direcionando a energia térmica quase exclusivamente para o produto, e não para o equipamento. Essa mudança fundamental é amplificada por um ambiente de vácuo que impede a perda de calor e por designs avançados que contêm e reciclam a energia.

O principal ganho de eficiência não vem de um recurso isolado, mas de um sistema holístico projetado para minimizar o desperdício térmico. Ao operar continuamente, conter o calor com materiais avançados e usar um vácuo para otimizar a transferência de energia, esses fornos mudam fundamentalmente a equação energética do tratamento térmico.

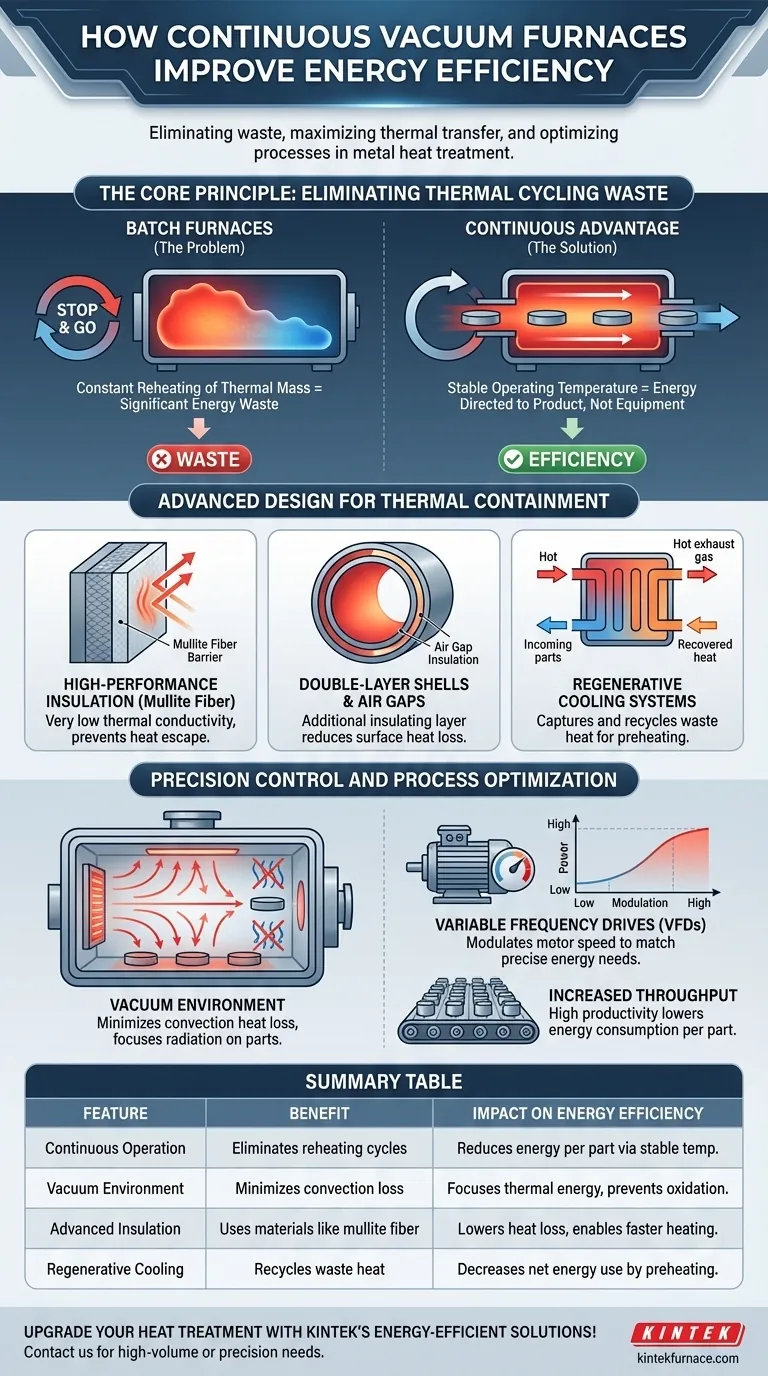

O Princípio Central: Eliminação do Desperdício do Ciclo Térmico

A economia de energia mais significativa em um forno a vácuo contínuo advém de seu projeto operacional, que contraria diretamente a ineficiência inerente ao processamento em batelada.

O Problema com os Fornos de Batelada

Os fornos de batelada tradicionais operam em ciclos de parada e partida. Uma carga é colocada dentro, todo o forno é aquecido até uma temperatura alvo, mantido, e depois resfriado antes que o próximo ciclo possa começar.

A grande maioria da energia nesse processo é gasta no aquecimento da massa térmica maciça do forno — suas paredes, acessórios e atmosfera — a partir da temperatura ambiente. Essa energia é, então, em grande parte perdida para o ambiente durante a fase de resfriamento.

A Vantagem Contínua

Um forno contínuo mantém um perfil térmico estável. As peças movem-se através de zonas distintas de aquecimento e resfriamento sem que o forno em si esfrie.

Isso elimina a "penalidade de reaquecimento". A entrada de energia só é necessária para compensar pequenas perdas térmicas e, o mais importante, para aquecer o produto que se move através do sistema. Isso resulta em um consumo de energia drasticamente menor por peça processada.

Design Avançado para Contenção Térmica

Fornos a vácuo contínuos modernos combinam sua eficiência operacional com designs físicos projetados para manter o calor exatamente onde é necessário.

Isolamento de Alto Desempenho

Esses fornos utilizam materiais como fibra de mulita policristalina de alta qualidade. Este isolamento avançado possui condutividade térmica muito baixa, atuando como uma barreira altamente eficaz que impede o calor de escapar da câmara do forno.

Isso permite que o forno atinja e mantenha sua temperatura alvo rapidamente, consumindo significativamente menos energia em comparação com materiais isolantes mais antigos e menos eficazes.

Carcaças de Camada Dupla e Espaços de Ar

Muitos designs incorporam carcaças de forno de camada dupla com um espaço de ar no meio. Este recurso usa o ar como uma camada isolante adicional, reduzindo ainda mais a perda de calor da superfície externa do forno. É um método simples, mas altamente eficaz, para contenção térmica.

Sistemas de Resfriamento Regenerativo

Em vez de simplesmente expelir o calor residual, os fornos avançados podem usar sistemas de resfriamento regenerativo. Esses sistemas capturam o calor dos gases de exaustão ou das zonas de resfriamento do forno e o reciclam, utilizando-o para pré-aquecer peças de entrada ou para outros processos, reduzindo ainda mais o consumo líquido de energia.

Controle de Precisão e Otimização de Processos

A eficiência de um forno a vácuo contínuo também é um produto da precisão com que ele gerencia o ambiente de tratamento térmico.

O Papel do Vácuo

Operar sob vácuo é, em si, uma medida de economia de energia. Ao remover a maior parte do ar, o forno elimina a transferência de calor por convecção, uma fonte primária de perda de calor em fornos convencionais.

Isso significa que a energia térmica, transferida principalmente por radiação, é focada diretamente nas peças. Um benefício secundário é a prevenção da oxidação, o que melhora a qualidade da superfície e elimina a necessidade de processos secundários de limpeza intensivos em energia.

Drives de Frequência Variável (VFDs)

Fornos modernos empregam VFDs em motores para bombas e ventiladores de resfriamento. Em vez de operar em 100% de potência o tempo todo, os VFDs modulam a velocidade e o consumo de energia do motor para corresponder às demandas precisas da fase atual do processo. Esse controle granular evita desperdício significativo de energia durante fases menos exigentes do ciclo.

Aumento da Vazão como Métrica de Eficiência

A operação ininterrupta de um forno contínuo maximiza a vazão (throughput) e minimiza o tempo de inatividade. Quando avaliada em termos de energia por peça processada, essa alta produtividade é um componente crítico da eficiência geral. Processar mais material com a mesma energia ou menos é uma medida definitiva de um sistema eficiente.

Entendendo as Compensações e Considerações

Embora altamente eficientes, os fornos a vácuo contínuos não são a solução universal para todas as necessidades de tratamento térmico. Entender suas limitações é crucial para tomar uma decisão informada.

Alto Custo de Capital Inicial

O principal inconveniente é o significativo investimento inicial. A automação complexa, os materiais avançados e a maior área física tornam esses sistemas substancialmente mais caros para compra e instalação do que os fornos de batelada convencionais.

Flexibilidade de Processamento Reduzida

Esses fornos são otimizados para produção de alto volume e baixa diversidade (low-mix). Eles se destacam ao processar um fluxo constante de peças semelhantes. São ineficientes e impraticáveis para oficinas de trabalho (job shops) ou ambientes de P&D que exigem mudanças frequentes em perfis de temperatura, tempos de ciclo ou geometrias de peças.

Complexidade de Manutenção e Operação

Os sistemas automatizados que permitem a operação contínua são inerentemente mais complexos. A manutenção requer conhecimento especializado, e a solução de problemas pode ser mais complexa em comparação com unidades de batelada mais simples. Uma paralisação da produção devido a uma falha pode ter um impacto maior do que um único forno de batelada parado.

Fazendo a Escolha Certa para Sua Operação

Em última análise, a decisão de investir em um forno a vácuo contínuo depende inteiramente de seus objetivos de produção específicos e escala operacional.

- Se seu foco principal é a fabricação de alto volume de um produto consistente: A eficiência energética e operacional incomparável de um forno contínuo oferece um retorno sobre o investimento claro e convincente.

- Se seu foco principal é a qualidade e precisão máxima do material: O ambiente de vácuo controlado é essencial para aplicações sensíveis nas áreas aeroespacial, médica ou eletrônica, tornando-o a escolha superior, independentemente do volume.

- Se seu foco principal é a flexibilidade para trabalhos variados e em pequenos lotes: O alto custo de capital e a falta de agilidade tornam um forno contínuo inadequado; fornos de batelada modernos e eficientes continuam sendo a solução mais prática e econômica.

Escolher a tecnologia de forno correta está em alinhar os pontos fortes inerentes à ferramenta com sua estratégia de fabricação específica.

Tabela Resumo:

| Recurso | Benefício | Impacto na Eficiência Energética |

|---|---|---|

| Operação Contínua | Elimina ciclos de reaquecimento | Reduz o consumo de energia por peça ao manter a temperatura estável |

| Ambiente a Vácuo | Minimiza a perda de calor por convecção | Foca a energia térmica nas peças, prevenindo oxidação e limpeza secundária |

| Isolamento Avançado | Usa materiais como fibra de mulita | Reduz a perda de calor, permitindo aquecimento mais rápido com menos energia |

| Resfriamento Regenerativo | Recicla o calor residual | Diminui o uso líquido de energia pré-aquecendo peças ou outros processos |

| Drives de Frequência Variável | Modula as velocidades dos motores | Evita desperdício de energia ao combinar potência com as demandas do processo |

| Alta Vazão (Throughput) | Processa mais peças com menos tempo de inatividade | Melhora a eficiência de energia por peça na produção de alto volume |

Atualize seu tratamento térmico de metais com as soluções energeticamente eficientes da KINTEK! Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios diversos soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais únicos. Se você atua na fabricação de alto volume ou em indústrias focadas em precisão como aeroespacial e médica, nossos fornos oferecem economia de energia e desempenho superiores. Entre em contato conosco hoje para discutir como podemos otimizar seus processos e reduzir custos!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo