Em um forno a vácuo, o processo de aquecimento é projetado para tratar materiais em um ambiente controlado e inerte, mas esse próprio ato de aquecer atua contra o vácuo. À medida que a temperatura aumenta, o nível de vácuo degrada-se inevitavelmente, o que significa que a pressão dentro da câmara aumenta. Este fenômeno é um aspecto fundamental do processamento térmico a vácuo e é causado pela liberação de gases retidos tanto da peça de trabalho quanto dos componentes internos do forno.

O principal desafio da operação de um forno a vácuo é gerenciar um conflito dinâmico: o sistema de bomba de vácuo está constantemente trabalhando para remover gás, enquanto o processo de aquecimento está ativamente liberando novo gás na câmara. A qualidade final do seu produto depende inteiramente de quão bem você controla esse equilíbrio.

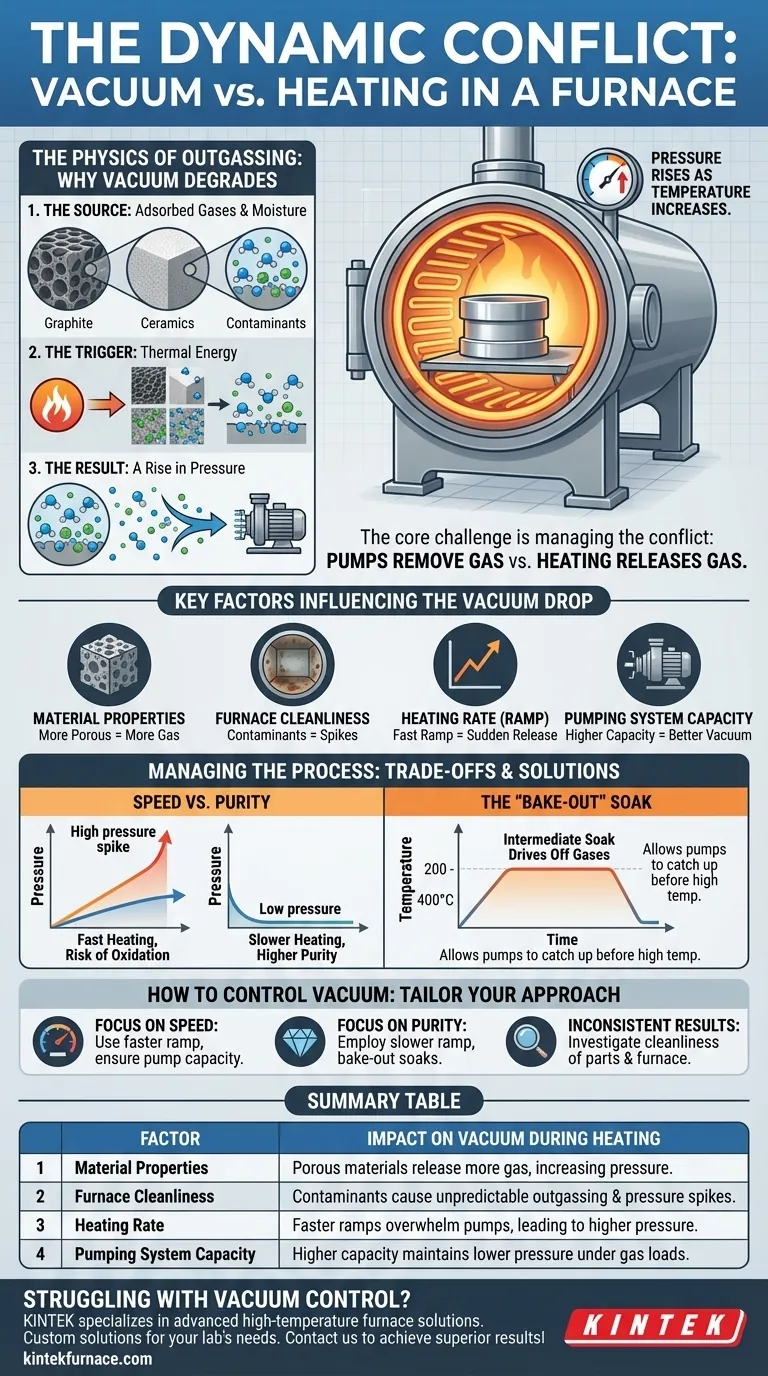

A Física da Desgasificação: Por que o Vácuo Degrada

A degradação do vácuo durante o aquecimento não é uma falha do sistema; é um processo físico previsível conhecido como desgasificação. Compreender sua mecânica é crucial para controlar seu processo.

A Fonte: Gases Adsorvidos e Umidade

Superfícies que parecem limpas e sólidas em nível microscópico são cobertas por moléculas da atmosfera, principalmente vapor de água, mas também óleos, agentes de limpeza e outros compostos voláteis. Essas moléculas são física ou quimicamente ligadas (adsorvidas) à superfície do material e retidas em seus poros.

O Gatilho: Energia Térmica

Aquecer o material fornece a energia térmica necessária para que essas moléculas retidas quebrem suas ligações e escapem para a câmara. À medida que a temperatura sobe, a taxa de liberação desses gases aumenta exponencialmente.

O Resultado: Um Aumento de Pressão

O sistema de bomba de vácuo é projetado para remover um certo volume de gás por unidade de tempo. Quando a taxa de desgasificação excede a taxa na qual as bombas podem remover o gás, a pressão geral dentro da câmara aumenta e o nível de vácuo degrada.

Fatores Chave que Influenciam a Queda do Vácuo

A severidade da queda do vácuo não é constante; ela depende de vários fatores críticos que você pode frequentemente controlar.

Propriedades e Condição do Material

Materiais porosos como isolamento de grafite, cerâmicas ou metais em pó não sinterizados têm uma enorme área de superfície interna e podem reter significativamente mais gás retido do que metais densos e não porosos. Da mesma forma, uma peça "limpa" que foi recentemente exposta ao ar úmido irá desgasificar mais do que uma armazenada em um ambiente seco.

Limpeza do Forno

A própria câmara do forno é uma importante fonte de desgasificação. Materiais de isolamento como feltro de carbono e grafite são altamente porosos. Com o tempo, eles podem acumular contaminantes de ciclos anteriores, que serão então liberados durante as subsequentes corridas de aquecimento, causando resultados inconsistentes.

Taxa de Aquecimento (Rampa de Aquecimento)

Um rápido aumento na temperatura causará uma liberação súbita e massiva de gás, que pode facilmente sobrecarregar o sistema de bombeamento e causar um pico dramático de pressão. Uma rampa de aquecimento mais lenta e controlada permite que os gases evoluam gradualmente, dando tempo às bombas para removê-los e manter um vácuo melhor.

Capacidade do Sistema de Bombeamento

O tamanho e o tipo de suas bombas de vácuo determinam a carga máxima de gás que elas podem suportar. Um sistema com maior capacidade de bombeamento será capaz de gerenciar uma taxa de desgasificação mais rápida, mantendo uma pressão mais baixa na câmara.

Compreendendo as Compensações: Gerenciando o Processo

O funcionamento bem-sucedido de um forno a vácuo envolve equilibrar metas concorrentes e compreender as consequências de suas escolhas.

Velocidade vs. Pureza

A compensação mais comum é entre o tempo do processo e a pureza do material. Um ciclo de aquecimento rápido é mais econômico, mas arrisca um pico de pressão significativo. Essa perda temporária de vácuo pode permitir que reações indesejadas, como oxidação, ocorram na superfície do material, comprometendo o produto final.

A Impregnação de "Bake-Out"

Uma estratégia comum para gerenciar isso é usar uma "impregnação" de temperatura intermediária. O forno é aquecido a uma temperatura moderada (por exemplo, 200-400°C) e mantido lá. Isso é quente o suficiente para remover a maior parte do vapor de água e contaminantes voláteis, mas não quente o suficiente para causar alterações metalúrgicas. Uma vez que a desgasificação diminui e o nível de vácuo se recupera, o ciclo continua até a temperatura alvo mais alta.

O Risco de Sobrecarga das Bombas

Se a pressão aumentar muito, isso pode afetar a eficiência e a saúde de certos tipos de bombas de vácuo, como bombas de difusão ou turbomoleculares. Os sistemas de controle de processo geralmente possuem pontos de ajuste de alta pressão que abortarão um ciclo de aquecimento para evitar danos ao equipamento ou ao produto.

Como Controlar o Vácuo Durante o Aquecimento

Controlar o nível de vácuo é gerenciar a taxa de desgasificação em relação à sua velocidade de bombeamento. Sua abordagem deve ser adaptada aos seus objetivos de processo específicos.

- Se seu foco principal é a velocidade do processo: Você pode usar uma rampa de aquecimento mais rápida, mas deve garantir que seu sistema de bombeamento possa lidar com a carga de gás resultante sem permitir que a pressão exceda o máximo permitido para o seu processo.

- Se seu foco principal é a pureza máxima: Empregue uma rampa de aquecimento mais lenta e deliberada e incorpore impregnações de bake-out em temperaturas intermediárias para permitir que os gases evoluam lentamente e sejam removidos efetivamente pelas bombas.

- Se você estiver experimentando resultados inconsistentes: O primeiro passo é investigar a limpeza de suas peças e do interior do forno, pois a contaminação residual é a causa mais comum de desgasificação imprevisível.

Em última análise, dominar a interação entre calor, materiais e vácuo é a habilidade definidora no processamento térmico de alta qualidade.

Tabela Resumo:

| Fator | Impacto no Vácuo Durante o Aquecimento |

|---|---|

| Propriedades do Material | Materiais porosos liberam mais gás, aumentando a pressão |

| Limpeza do Forno | Contaminantes causam desgasificação imprevisível e picos de pressão |

| Taxa de Aquecimento | Rampas mais rápidas sobrecarregam as bombas, levando a maior pressão |

| Capacidade do Sistema de Bombeamento | Maior capacidade mantém menor pressão sob cargas de gás |

Com dificuldades no controle de vácuo em seus processos térmicos? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosfera, projetados para lidar com desafios de desgasificação com precisão. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para aumentar a eficiência do seu laboratório e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Como o ambiente de oxigênio ultrabaixo da sinterização a vácuo afeta os compósitos de titânio? Desbloqueie o Controle Avançado de Fase

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização