Em sua essência, a brasagem em forno é um processo de união de metais de alta precisão onde os componentes são aquecidos em uma atmosfera controlada. Um metal de enchimento com ponto de fusão inferior aos materiais base é usado, que derrete e é atraído para a junta por ação capilar, criando uma ligação metalúrgica forte e limpa ao esfriar.

A percepção crítica é que a brasagem em forno não é apenas um processo de aquecimento; é um processo de controle ambiental. Ao usar um vácuo ou atmosfera protetora, ele elimina a oxidação e a necessidade de fluxo, permitindo a criação de juntas excepcionalmente limpas, fortes e estanques em montagens complexas.

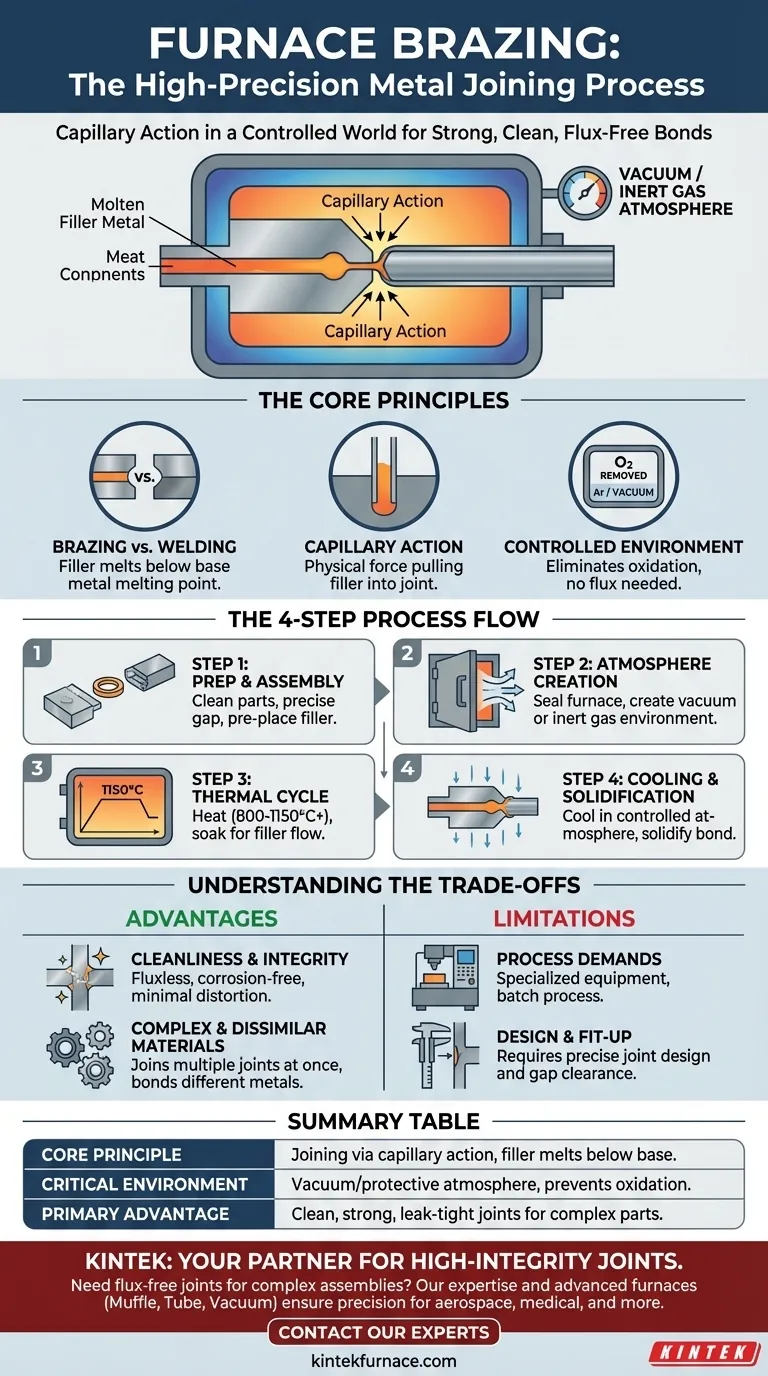

O Princípio Central: Ação Capilar em um Mundo Controlado

Para entender a brasagem em forno, você deve compreender três conceitos interligados: a natureza da brasagem em si, a força física que a faz funcionar e o ambiente que permite a perfeição.

O que é Brasagem?

A brasagem une metais derretendo um metal de enchimento na lacuna entre dois componentes. Crucialmente, a temperatura do processo é alta o suficiente para derreter o enchimento, mas sempre abaixo do ponto de fusão dos metais base que estão sendo unidos. Isso a distingue da soldagem, onde os próprios metais base são derretidos e fundidos.

O Papel da Ação Capilar

A ação capilar é a força física que puxa o metal de enchimento derretido para a junta de ajuste justo. Assim como a água é sugada para um canudo estreito, o enchimento líquido é naturalmente puxado através da pequena e uniforme lacuna entre as peças, garantindo uma ligação completa e consistente em toda a junta.

O Ambiente Crítico do "Forno"

O forno fornece uma atmosfera controlada, que é a chave para o sucesso deste método. Geralmente é um vácuo ou um gás protetor como argônio. Esse ambiente impede a formação de óxidos nas superfícies metálicas durante o aquecimento, o que, de outra forma, inibiria o fluxo do metal de enchimento e enfraqueceria a ligação final.

O Processo Passo a Passo de Brasagem em Forno

O ciclo de brasagem em forno é uma sequência precisa de eventos projetada para produzir uma ligação metalúrgica perfeita entre os componentes. Cada etapa é crítica para o resultado final.

Etapa 1: Preparação e Montagem da Junta

As peças devem ser completamente limpas e montadas com o metal de enchimento pré-posicionado na junta ou perto dela. A lacuna entre os componentes é cuidadosamente projetada para ser extremamente pequena, permitindo que a ação capilar funcione corretamente.

Etapa 2: Criação da Atmosfera Controlada

Toda a montagem é colocada em um forno, que é então selado. Todo o ar é removido para criar um vácuo de alto nível, ou a câmara é preenchida com um gás inerte. Esta etapa remove oxigênio e outros contaminantes que poderiam comprometer a junta.

Etapa 3: O Ciclo Térmico

O forno aquece lentamente a montagem até a temperatura de brasagem especificada, que pode variar de 800°C a 1150°C ou mais. A montagem é mantida nessa temperatura — uma fase conhecida como "imersão" — por um curto período para garantir que o metal de enchimento esteja totalmente derretido e tenha fluído por toda a junta.

Etapa 4: Solidificação e Resfriamento

Após a imersão, a montagem é resfriada de maneira controlada, ainda dentro do vácuo ou atmosfera protetora. À medida que esfria, o metal de enchimento solidifica, formando uma ligação metalúrgica forte e permanente com as superfícies dos materiais base. O ar só é permitido de volta no forno quando a peça esfriou o suficiente.

Compreendendo as Compensações

A brasagem em forno oferece vantagens significativas, mas é essencial reconhecer seus requisitos e limitações específicos para determinar se é a escolha certa para sua aplicação.

Vantagem: Integridade e Limpeza da Junta Incomparáveis

Como o processo é livre de fluxo e ocorre em vácuo, as juntas resultantes são excepcionalmente limpas e livres de contaminantes ou fluxo residual que podem causar corrosão. O aquecimento uniforme também minimiza o estresse térmico e a distorção.

Vantagem: União de Materiais Complexos e Dissimilares

A brasagem em forno é ideal para montagens intrincadas com múltiplas juntas, pois todas as ligações podem ser feitas simultaneamente. As temperaturas de processo mais baixas também a tornam eficaz para unir metais dissimilares que seriam difíceis ou impossíveis de soldar.

Limitação: Exigências de Processo e Equipamento

Este método requer equipamentos especializados e caros, nomeadamente um forno a vácuo ou de atmosfera controlada. É um processo em lote, que pode ser menos eficiente para peças únicas e simples em comparação com métodos de união manuais.

Limitação: Design e Ajuste são Inegociáveis

O sucesso da brasagem em forno depende inteiramente do design correto da junta. A folga da lacuna deve ser rigorosamente controlada para facilitar a ação capilar. Um ajuste inadequado resultará em uma ligação incompleta ou fraca.

Fazendo a Escolha Certa para Seu Objetivo

A seleção da brasagem em forno depende inteiramente dos requisitos específicos do seu componente e de sua aplicação.

- Se seu foco principal é unir montagens complexas e com múltiplas juntas: A brasagem em forno permite criar todas as juntas simultaneamente com distorção mínima.

- Se seu foco principal é criar vedações de alta pureza e estanques: A atmosfera controlada e livre de fluxo da brasagem em forno é ideal para aplicações sensíveis em sistemas aeroespaciais, médicos e de vácuo.

- Se seu foco principal é unir materiais delicados, de paredes finas ou dissimilares: O aquecimento uniforme e as temperaturas mais baixas evitam o empenamento e os problemas metalúrgicos associados à soldagem.

Ao controlar todo o ambiente, a brasagem em forno oferece um nível de precisão, limpeza e integridade que muitos outros métodos de união não conseguem igualar.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Princípio Central | Unir metais usando um metal de enchimento derretido abaixo do ponto de fusão dos metais base por ação capilar. |

| Ambiente Crítico | Vácuo ou atmosfera protetora (por exemplo, argônio) para prevenir oxidação, eliminando a necessidade de fluxo. |

| Faixa de Temperatura Típica | 800°C a 1150°C+ |

| Vantagem Principal | Cria juntas excepcionalmente limpas, fortes e estanques em materiais complexos ou dissimilares. |

| Consideração Chave | Requer design de junta e folga precisos para que a ação capilar funcione efetivamente. |

Precisa criar juntas de alta integridade e sem fluxo para suas montagens complexas?

Na KINTEK, entendemos que precisão e limpeza são primordiais. Nossa expertise em brasagem em forno, apoiada por P&D e fabricação avançadas, garante que seus componentes alcancem as ligações fortes e estanques necessárias para aplicações exigentes em sistemas aeroespaciais, médicos e de vácuo.

Oferecemos uma gama de fornos de laboratório de alta temperatura, incluindo sistemas Muffle, Tube, Rotary e Vacuum, todos personalizáveis para atender aos seus requisitos exclusivos de processo de brasagem.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções podem aprimorar suas capacidades de união de metais.

Guia Visual

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são as perspetivas de desenvolvimento dos fornos de caixa de atmosfera na indústria aeroespacial? Desbloqueie o Processamento Avançado de Materiais para a Inovação Aeroespacial

- Quais são os principais gases inertes usados em fornos a vácuo? Otimize Seu Processo de Tratamento Térmico

- Quais são as principais características de um forno de caixa com atmosfera controlada? Desvende o Processamento Térmico Preciso em Ambientes Controlados

- Como um sistema de controle de fluxo de gás misto mantém a estabilidade durante a nitretação a alta temperatura? Razões Precisas de Gás

- Para que serve a tecnologia de gás inerte em fornos a vácuo de alta temperatura?