Em resumo, um chiller protege um forno a vácuo removendo ativamente o calor residual, prevenindo assim os efeitos prejudiciais do estresse térmico nos componentes estruturais do forno. Ao manter uma temperatura operacional estável, o chiller combate diretamente o desgaste prematuro, a distorção e a potencial falha de sistemas críticos, estendendo significativamente a vida útil operacional do equipamento.

O chiller não é meramente um acessório de refrigeração; é o sistema de suporte vital do forno. Sua função principal é salvaguardar a integridade estrutural e as vedações a vácuo do forno da imensa energia térmica gerada durante um ciclo de aquecimento.

O Problema Central: Gerenciando a Transferência de Calor Extrema

Um forno a vácuo opera criando calor intenso em uma câmara selada a vácuo. Embora esse calor seja essencial para o tratamento da peça, ele se torna uma ameaça significativa para a própria estrutura do forno uma vez que o ciclo de aquecimento é concluído ou durante a operação em estado estacionário.

Da Peça às Paredes do Forno

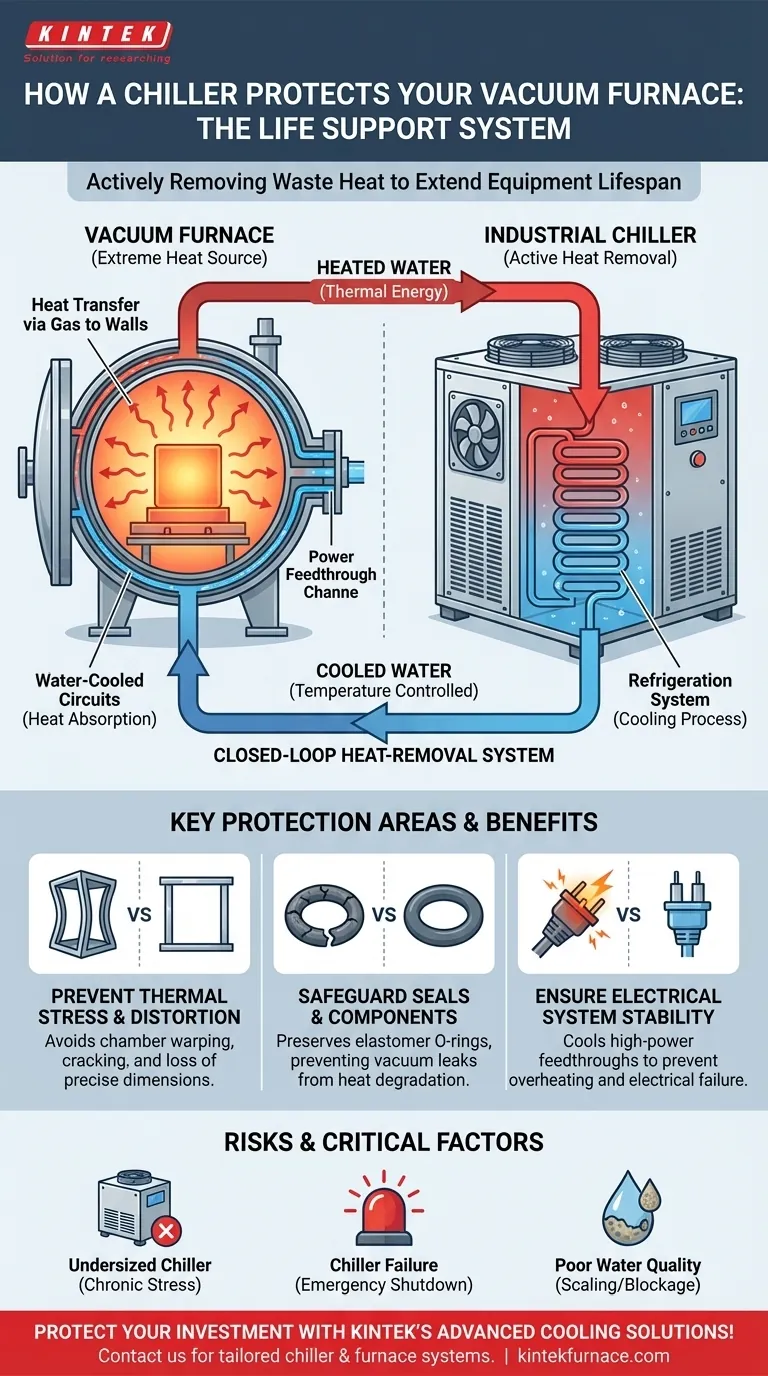

Durante um ciclo de resfriamento ou têmpera, o calor é rapidamente removido da peça quente. Isso é frequentemente realizado pela realimentação da câmara com um gás inerte como argônio ou nitrogênio, que absorve a energia térmica e a transfere para as paredes internas da câmara de vácuo.

O Papel dos Circuitos Resfriados a Água

A câmara do forno, a porta e outros componentes críticos, como os passadores de energia, são projetados com canais ou jaquetas internas. A água flui continuamente por esses circuitos, atuando como um meio de transferência de calor. A água absorve a energia térmica que foi transferida para as paredes do forno.

Onde o Chiller Entra no Sistema

Essa água aquecida é então bombeada para fora do forno e para o chiller industrial. O sistema de refrigeração do chiller remove o calor da água, resfriando-a de volta a uma temperatura especificada antes de circulá-la de volta para o forno. Isso cria um sistema contínuo de remoção de calor em circuito fechado.

Como um Chiller Oferece Proteção Direta

Sem essa remoção ativa de calor, a estrutura do forno superaqueceria rapidamente, levando a uma falha catastrófica. A proteção do chiller é multifacetada e crítica para uma operação confiável.

Prevenção de Estresse Térmico e Distorção

A ameaça mais significativa para um forno a vácuo é o estresse térmico. À medida que a enorme câmara de aço aquece e esfria, ela se expande e contrai. Se esse processo for descontrolado, desigual ou muito extremo, pode fazer com que a câmara deforme, rache ou perca suas dimensões precisas, comprometendo sua capacidade de manter o vácuo. Um chiller garante que a temperatura da câmara permaneça estável e dentro dos limites de design seguros.

Protegendo Vedações e Componentes

A integridade de um forno a vácuo depende de suas vedações, tipicamente feitas de O-rings de elastômero. O calor excessivo fará com que essas vedações se degradem, endureçam e falhem, levando a vazamentos de vácuo. O chiller mantém as superfícies de vedação frias, preservando a vida útil dos O-rings e garantindo um vácuo confiável.

Garantindo a Estabilidade do Sistema Elétrico

Conexões elétricas de alta potência, conhecidas como passadores de energia (power feedthroughs), são outro ponto vulnerável. Esses componentes transportam corrente imensa para a câmara e geram seu próprio calor. Esses passadores são resfriados a água, e o chiller é responsável por evitar seu superaquecimento, o que poderia causar falha elétrica ou perda de vácuo.

Compreendendo os Riscos e Compensações

A eficácia da proteção do forno está diretamente ligada ao desempenho e ao dimensionamento adequado do chiller. Subestimar este componente crítico introduz um risco operacional significativo.

O Risco de um Chiller Subdimensionado

Um chiller que é muito pequeno para a carga térmica do forno não consegue remover a energia térmica rápido o suficiente. Isso resultará em um aumento gradual na temperatura base do forno, levando a um estresse térmico crônico e a uma vida útil reduzida do equipamento, mesmo que nenhuma falha imediata ocorra.

O Perigo de Falha do Chiller

Uma falha repentina do chiller durante ou imediatamente após um ciclo de alta temperatura é uma emergência crítica. Sem o fluxo de água de resfriamento, a temperatura estrutural do forno aumentará rapidamente, criando um risco imediato de danos permanentes à câmara, vedações e sistemas de energia. Todos os fornos modernos possuem intertravamentos de segurança para acionar um desligamento de emergência neste evento.

A Importância da Qualidade da Água

A água dentro do circuito fechado é um componente crítico. O uso de água não tratada pode levar à formação de incrustações minerais (como calcário) ou crescimento biológico dentro dos canais de resfriamento do forno. Esse acúmulo atua como um isolante, dificultando a transferência de calor e, eventualmente, bloqueando o fluxo, criando o mesmo efeito de uma falha do chiller.

Fazendo a Escolha Certa para o seu Objetivo

O chiller é uma parte integrante do sistema do forno a vácuo. Sua seleção e manutenção devem ser tratadas com a mesma seriedade que o próprio forno.

- Se o seu foco principal é maximizar a vida útil do equipamento: Invista em um chiller de alta qualidade e com o dimensionamento adequado e siga rigorosamente o cronograma de manutenção do fabricante para o chiller e o circuito de água.

- Se o seu foco principal é alcançar consistência de processo: Monitore o desempenho do chiller para garantir que ele forneça uma temperatura de água estável, pois isso se traduz diretamente em um ambiente térmico estável e repetível dentro do seu forno.

- Se o seu foco principal é a confiabilidade operacional: Trate o chiller como um sistema de missão crítica. Implemente inspeções regulares e considere ter peças de reposição críticas à mão para minimizar o tempo de inatividade em caso de falha.

Em última análise, o chiller serve como o principal guardião do seu investimento de capital, garantindo a integridade estrutural e a confiabilidade operacional do forno a vácuo por muitos anos.

Tabela Resumo:

| Aspecto de Proteção | Benefício Chave |

|---|---|

| Prevenção de Estresse Térmico | Evita empenamento, rachaduras e distorção dos componentes do forno |

| Proteção das Vedações | Preserva os O-rings e previne vazamentos de vácuo devido à degradação pelo calor |

| Estabilidade do Sistema Elétrico | Resfria os passadores de energia para prevenir superaquecimento e falhas |

| Eficiência na Remoção de Calor | Mantém temperaturas operacionais estáveis para um desempenho consistente |

Proteja seu investimento em fornos a vácuo com as soluções avançadas de refrigeração da KINTEK! Aproveitando uma excepcional P&D e fabricação interna, fornecemos a diversos laboratórios sistemas confiáveis de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas, aumentando a vida útil do equipamento e a confiabilidade do processo. Entre em contato hoje para discutir como nossas soluções personalizadas de chiller e fornos podem salvaguardar suas operações e maximizar a eficiência!

Guia Visual

Produtos relacionados

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

As pessoas também perguntam

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Qual o papel de um forno de sinterização a vácuo na formação da estrutura 'núcleo-borda' em cermets de Ti(C,N)-FeCr?

- Como as peças são carregadas em um forno a vácuo? Garanta precisão e eficiência em seu processo

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?

- Que processos adicionais pode um forno de tratamento térmico a vácuo realizar? Desbloqueie o Processamento Avançado de Materiais