Em sua essência, um forno de cementação a vácuo executa duas funções primárias e sequenciais. Primeiro, ele realiza a cementação de baixa pressão, um processo que introduz carbono na superfície de peças de aço dentro de um vácuo para criar uma camada externa dura e resistente ao desgaste. Segundo, ele executa um ciclo de resfriamento (arrefecimento rápido) controlado, tipicamente usando gás de alta pressão ou óleo, para fixar essa dureza e atingir as propriedades finais desejadas do material.

A vantagem fundamental de um forno de cementação a vácuo não é apenas o que ele faz, mas como ele faz. Ao criar um ambiente quimicamente puro e altamente controlado, ele elimina as inconsistências e defeitos de peças comuns em métodos tradicionais, entregando qualidade metalúrgica superior com excepcional repetibilidade.

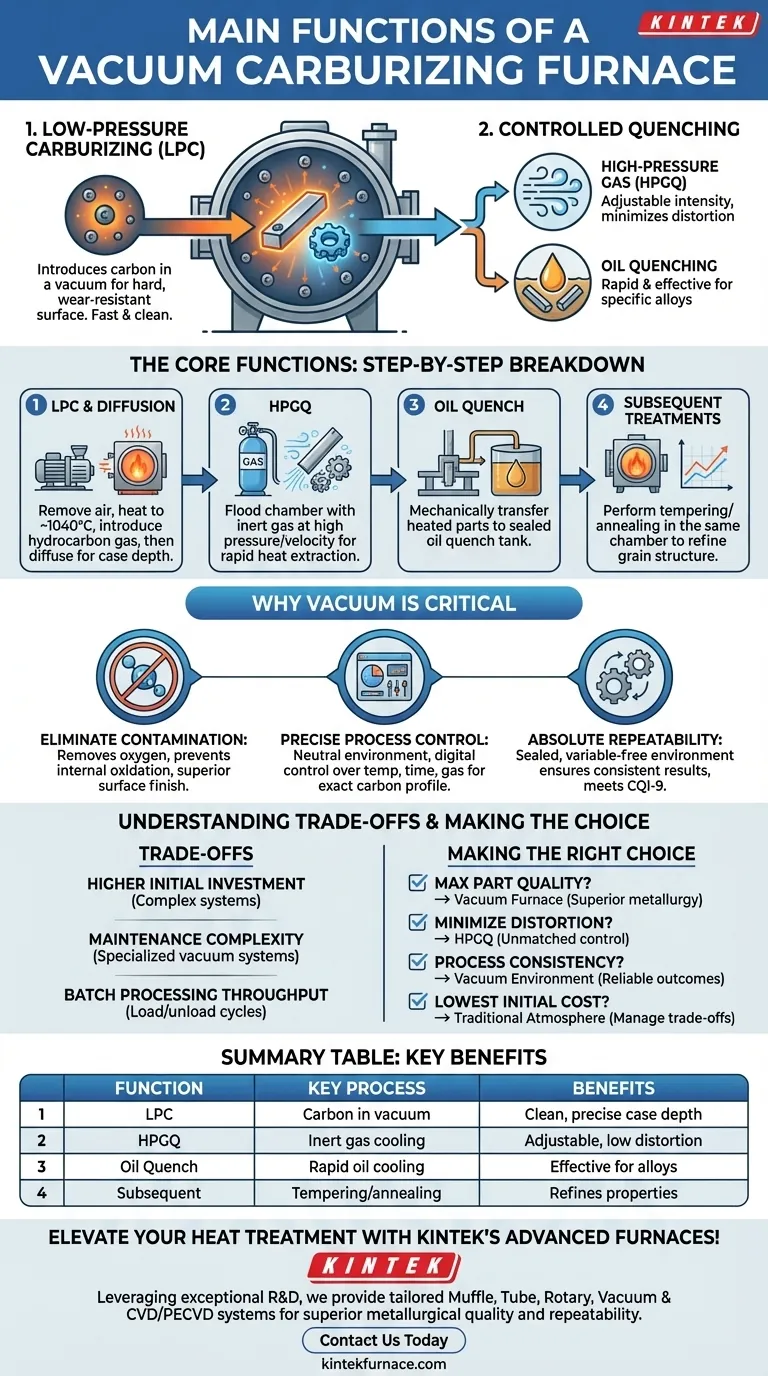

As Funções Essenciais: Um Detalhamento Passo a Passo

Para entender as capacidades do forno, é melhor olhar para suas funções como estágios integrados de um processo completo de tratamento térmico.

Cementação de Baixa Pressão (LPC)

O processo começa carregando as peças na câmara de vácuo do forno. O sistema então remove todo o ar e gases atmosféricos.

Uma vez que a câmara é evacuada e aquecida à temperatura precisa de cementação (muitas vezes até 1040°C), um gás hidrocarboneto puro como propano ou acetileno é introduzido. No vácuo, este gás fornece eficientemente o carbono que se difunde na superfície do aço.

Após um tempo definido, o suprimento de gás é cortado, e segue-se um estágio de difusão, permitindo que o carbono absorvido penetre mais profundamente e crie o perfil de profundidade de camada desejado. Este método é mais rápido do que a cementação tradicional e produz um resultado mais limpo.

Resfriamento por Gás de Alta Pressão (HPGQ)

Após a cementação, as peças devem ser resfriadas rapidamente para atingir a dureza. Os fornos a vácuo mais avançados usam resfriamento por gás de alta pressão.

Aqui, a câmara aquecida é inundada com um gás inerte (como nitrogênio ou hélio) em alta pressão e velocidade. Isso extrai rapidamente o calor das peças.

O principal benefício é que a intensidade do resfriamento é ajustável. Ao controlar a pressão e a taxa de fluxo do gás, os engenheiros podem minimizar o choque térmico e a distorção das peças — uma vantagem crítica para geometrias complexas ou de paredes finas.

Resfriamento em Óleo

Para certas ligas de aço ou resultados desejados, é necessário um resfriamento mais agressivo. Muitos sistemas de cementação a vácuo integram um tanque de resfriamento em óleo.

Após o ciclo de aquecimento, as peças são transferidas mecanicamente da zona quente para uma câmara adjacente selada preenchida com óleo de resfriamento. Isso proporciona um método de endurecimento muito rápido e eficaz, ao mesmo tempo em que se beneficia do ambiente de aquecimento limpo do vácuo.

Tratamentos Térmicos Subsequentes

Forneiras a vácuo modernas e versáteis podem frequentemente realizar ciclos de tratamento térmico subsequentes na mesma câmara. Isso pode incluir processos como revenimento ou recozimento a vácuo para refinar a estrutura de grãos final do material e as propriedades mecânicas, aumentando a eficiência operacional.

Por Que o Vácuo é o Elemento Crítico

O uso de vácuo não é incidental; é a tecnologia habilitadora que proporciona as principais vantagens do sistema sobre os fornos mais antigos baseados na atmosfera.

Eliminação da Contaminação Atmosférica

O benefício mais significativo do vácuo é a remoção do oxigênio. Isso previne completamente a oxidação interna na superfície da peça.

Uma superfície livre de oxidação resulta em resistência à fadiga superior e um acabamento de maior qualidade, eliminando a necessidade de jateamento ou retificação pós-tratamento em muitos casos.

Permitindo o Controle Preciso do Processo

Um vácuo cria um ambiente perfeitamente neutro e estável. Isso permite a introdução precisa e controlada por computador de um único gás de cementação puro.

Não há químicas complexas de gases atmosféricos para gerenciar. Essa precisão digital sobre temperatura, tempo e fluxo de gás dá aos engenheiros um controle incomparável sobre o perfil de carbono final e a profundidade da camada.

Garantindo Repetibilidade Absoluta

Como o ambiente do processo é selado e controlado digitalmente, ele elimina as variáveis inerentes aos fornos tradicionais (por exemplo, vazamentos de ar, mudança na composição atmosférica).

Isso resulta em resultados excepcionalmente consistentes e reproduzíveis de um lote para o outro. Esse nível de confiabilidade é essencial para atender a padrões de qualidade rigorosos como CQI-9 nas indústrias automotiva e aeroespacial.

Entendendo as Compensações

Embora poderosa, a tecnologia de cementação a vácuo vem com considerações específicas. Uma análise objetiva exige que elas sejam reconhecidas.

Maior Investimento Inicial

Os fornos de cementação a vácuo são sistemas sofisticados que incorporam bombas de vácuo avançadas, materiais de alta temperatura e sistemas de controle complexos. Isso resulta em um custo de capital inicial significativamente maior em comparação com os fornos de atmosfera convencionais.

Complexidade de Manutenção

As bombas de vácuo, vedações, válvulas e instrumentação de controle que permitem a precisão do forno também exigem manutenção especializada. Manter a integridade do sistema de vácuo é fundamental para o desempenho e exige uma equipe técnica bem treinada.

Rendimento de Processamento em Lotes

Por sua natureza, o processo de evacuar uma câmara, processar uma carga e trazê-la de volta à pressão atmosférica é uma operação em lote. Isso pode ter diferentes implicações de rendimento do que alguns fornos de atmosfera de correia contínua, uma consideração chave para o planejamento de produção de alto volume.

Fazendo a Escolha Certa para Sua Aplicação

A escolha da tecnologia de tratamento térmico certa depende inteiramente das suas prioridades operacionais e requisitos de qualidade.

- Se o seu foco principal é a máxima qualidade e desempenho das peças: Um forno a vácuo é a escolha superior, pois o ambiente limpo e livre de oxidação oferece propriedades metalúrgicas comprovadamente melhores.

- Se o seu foco principal é minimizar a distorção das peças: A natureza altamente controlável do resfriamento por gás de alta pressão oferece uma capacidade inigualável de reduzir a sucata e o retrabalho em peças complexas ou sensíveis.

- Se o seu foco principal é a consistência e repetibilidade do processo: O ambiente de vácuo controlado digitalmente remove variáveis do processo, tornando-o a solução ideal para atender a certificações industriais rigorosas e garantir resultados confiáveis.

- Se o seu foco principal é o menor custo inicial de equipamento: Um forno de atmosfera tradicional pode ser mais adequado, mas você deve estar preparado para gerenciar as compensações associadas no controle do processo, qualidade das peças e potencial de retrabalho.

Em última análise, investir em cementação a vácuo é uma decisão de priorizar a precisão, a qualidade e a repetibilidade em suas operações de tratamento térmico.

Tabela Resumo:

| Função | Processo Chave | Benefícios |

|---|---|---|

| Cementação de Baixa Pressão | Introduz carbono no aço a vácuo | Superfície limpa, livre de oxidação; controle preciso da profundidade da camada |

| Resfriamento por Gás de Alta Pressão | Resfriamento rápido com gás inerte | Resfriamento ajustável; minimiza a distorção |

| Resfriamento em Óleo | Resfriamento rápido em óleo para endurecimento agressivo | Eficaz para certas ligas; mantém aquecimento limpo |

| Tratamentos Subsequentes | Revenimento ou recozimento a vácuo na mesma câmara | Refina propriedades; aumenta a eficiência |

Eleve seu tratamento térmico com os fornos de cementação a vácuo avançados da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas, incluindo Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para qualidade metalúrgica superior e repetibilidade. Entre em contato conosco hoje para discutir como nossos fornos podem otimizar suas operações e entregar resultados consistentes e de alto desempenho!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje