Em sua essência, os fornos a vácuo personalizados alcançam uma eficiência energética notável ao combinar a física fundamental do vácuo com engenharia avançada e construída para um propósito específico. O ambiente de vácuo em si reduz drasticamente a perda de calor, minimizando a convecção, enquanto recursos personalizados como isolamento superior, controles de energia inteligentes e sistemas de recuperação de calor garantem que cada watt de energia seja usado com a máxima eficácia.

O principal impulsionador da eficiência energética em um forno a vácuo não é apenas uma única característica, mas um princípio central: o vácuo é um isolante quase perfeito. A personalização constrói sobre essa base, adicionando tecnologias específicas que minimizam o desperdício de energia e recuperam ativamente o calor do processo, levando a reduções significativas nos custos operacionais e no impacto ambiental.

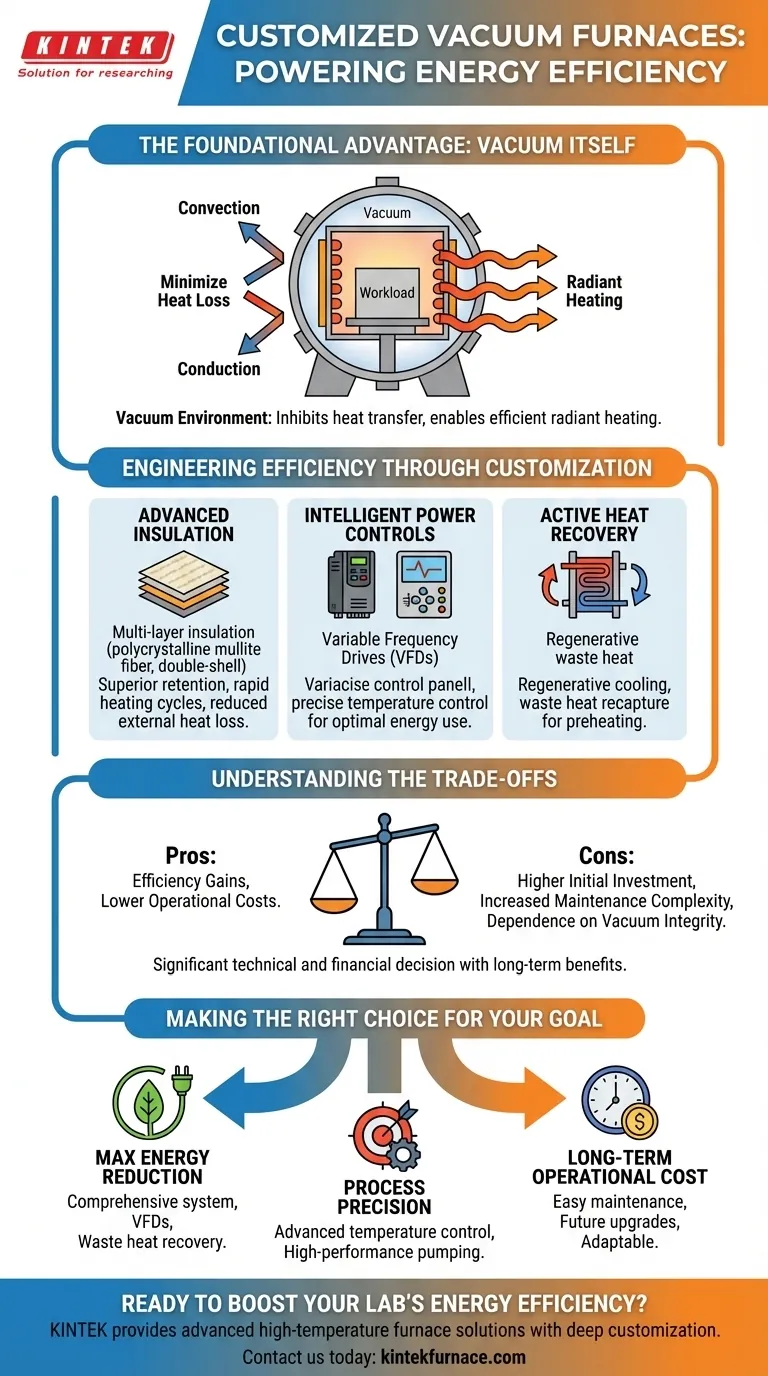

A Vantagem Fundamental: O Vácuo em Si

A eficiência de qualquer forno é definida pela rapidez com que ele direciona o calor para a peça de trabalho e impede que ele escape. Um ambiente de vácuo fornece uma vantagem inerente e poderosa que os fornos convencionais não conseguem igualar.

Minimizando a Perda de Calor

Em uma atmosfera normal, o calor escapa por condução (transferência por contato) e convecção (transferência por movimento de ar ou gás).

Ao remover quase todas as moléculas de gás, um vácuo inibe severamente essas duas formas de transferência de calor. Isso significa que o calor gerado não tem para onde ir a não ser para o material que está sendo processado.

Possibilitando o Aquecimento por Radiação Eficiente

Com a convecção e a condução minimizadas, a transferência de calor é dominada pela radiação térmica.

Esta é uma maneira mais direta e eficiente de aquecer a carga de trabalho, pois a energia é transferida diretamente dos elementos de aquecimento para a superfície da peça sem a necessidade de um gás intermediário.

Engenharia de Eficiência Através da Personalização

Embora o vácuo forneça a base, a personalização desbloqueia o próximo nível de economia de energia. Essas soluções projetadas são adaptadas ao processo específico, garantindo que nenhuma energia seja desperdiçada.

Isolamento Avançado e Projeto da Carcaça

A primeira linha de defesa contra a perda de calor é o isolamento físico.

Fornos personalizados utilizam materiais de alto desempenho como fibra de mulita policristalina, que possui condutividade térmica extremamente baixa. Isso permite ciclos de aquecimento rápidos enquanto mantém o calor trancado dentro da câmara.

Os projetos geralmente incorporam carcaças de forno de dupla camada com isolamento de ar avançado entre elas, criando uma quebra térmica adicional que evita ainda mais que o calor escape para a instalação.

Gerenciamento Inteligente de Energia e Calor

Eficiência não se trata apenas de prevenir perdas; trata-se também de usar apenas a energia necessária.

Drives de Frequência Variável (VFDs) são integrados com bombas de vácuo e ventiladores de resfriamento. Os VFDs permitem que esses componentes funcionem na velocidade exata necessária para o estágio atual do processo, cortando drasticamente o alto consumo de energia típico de operar bombas na potência máxima continuamente.

Além disso, sistemas de controle de temperatura precisos garantem que o forno aplique calor exatamente quando e onde for necessário, prevenindo o desperdício de energia associado ao excesso de temperatura alvo.

Sistemas Ativos de Recuperação de Calor

Os sistemas mais avançados não apenas evitam a perda de calor — eles a recuperam ativamente.

Sistemas de resfriamento regenerativo e outras tecnologias de recuperação de calor residual podem capturar calor de gases de exaustão ou do ciclo de resfriamento. Essa energia recuperada é então usada para pré-aquecer o gás de entrada ou outras partes do processo, reciclando efetivamente a energia que de outra forma seria perdida.

Compreendendo as Compensações

Embora altamente eficientes, os fornos a vácuo personalizados representam uma decisão técnica e financeira significativa. A objetividade exige o reconhecimento das compensações associadas.

Maior Investimento Inicial

A personalização e os recursos avançados, como VFDs ou sistemas de recuperação de calor, aumentam o custo de capital inicial em comparação com um forno padrão pronto para uso. Este investimento é justificado por custos operacionais mais baixos a longo prazo, mas deve ser levado em consideração nos orçamentos iniciais.

Complexidade de Manutenção Aumentada

Componentes de alta eficiência, embora confiáveis, podem exigir conhecimento especializado para manutenção e solução de problemas. Um VFD ou um circuito de recuperação de calor adiciona complexidade em comparação com um projeto de forno básico, podendo exigir treinamento específico do técnico.

Dependência da Integridade do Vácuo

O benefício central de eficiência depende da qualidade do vácuo. Isso coloca uma ênfase crítica no desempenho e na manutenção do sistema da bomba de vácuo e na integridade de todas as vedações da câmara. Qualquer vazamento degrada o desempenho e anula os ganhos de eficiência.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração ideal do forno depende inteiramente de suas prioridades operacionais. Ao alinhar os recursos com seu objetivo principal, você pode garantir que seu investimento ofereça o retorno máximo.

- Se seu foco principal for a máxima redução de energia: Priorize um sistema abrangente com isolamento de alta qualidade, VFDs em todos os motores principais e uma unidade de recuperação de calor residual.

- Se seu foco principal for precisão e repetibilidade do processo: Invista em sistemas avançados de controle de temperatura e em um sistema de bombeamento a vácuo de alto desempenho para garantir um ambiente estável e controlável.

- Se seu foco principal for o custo operacional a longo prazo: Selecione um forno projetado para fácil manutenção e futuras atualizações, garantindo que ele permaneça eficiente e adaptável por muitos anos.

Em última análise, um forno a vácuo personalizado é um investimento em processamento térmico controlado, eficiente e limpo.

Tabela de Resumo:

| Característica | Benefício |

|---|---|

| Ambiente de Vácuo | Minimiza a perda de calor ao reduzir a convecção e a condução |

| Isolamento Avançado | Usa materiais como fibra de mulita policristalina para retenção superior de calor |

| Controles de Energia Inteligentes | Emprega VFDs e sistemas de temperatura precisos para otimizar o uso de energia |

| Sistemas de Recuperação de Calor | Recupera o calor residual para reutilização, melhorando a eficiência geral |

| Projeto Personalizado | Adaptado a processos específicos, garantindo que nenhuma energia seja desperdiçada |

Pronto para aumentar a eficiência energética do seu laboratório com uma solução personalizada? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos de Mufa, Tubo, Rotativos, fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossos fornos a vácuo personalizados podem reduzir seus custos operacionais e sua pegada ambiental!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de fusão por indução no vácuo e forno de fusão por arco

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior

- Como o controle preciso de temperatura afeta a microestrutura do Ti-6Al-4V? Domine a Precisão da Prensagem a Quente de Titânio

- Como o equipamento de Prensa Quente a Vácuo contribui para o setor de energia e geração de energia? Aumenta a Eficiência e Durabilidade