Em resumo, o recozimento a vácuo é um tratamento térmico de alto desempenho que melhora as propriedades de um material aquecendo-o e resfriando-o dentro de um vácuo sem oxigênio. Este processo refina a estrutura interna de metais como aço e outras ligas, aliviando o estresse e aumentando a ductilidade, tudo isso enquanto previne os danos superficiais e a contaminação comuns em fornos tradicionais.

A percepção crítica é que o vácuo não é apenas um ambiente, mas um escudo protetor. Ao remover gases reativos como o oxigênio, o recozimento a vácuo garante que as propriedades do material sejam melhoradas sem comprometer a integridade de sua superfície, levando a um produto final mais limpo, mais forte e mais confiável.

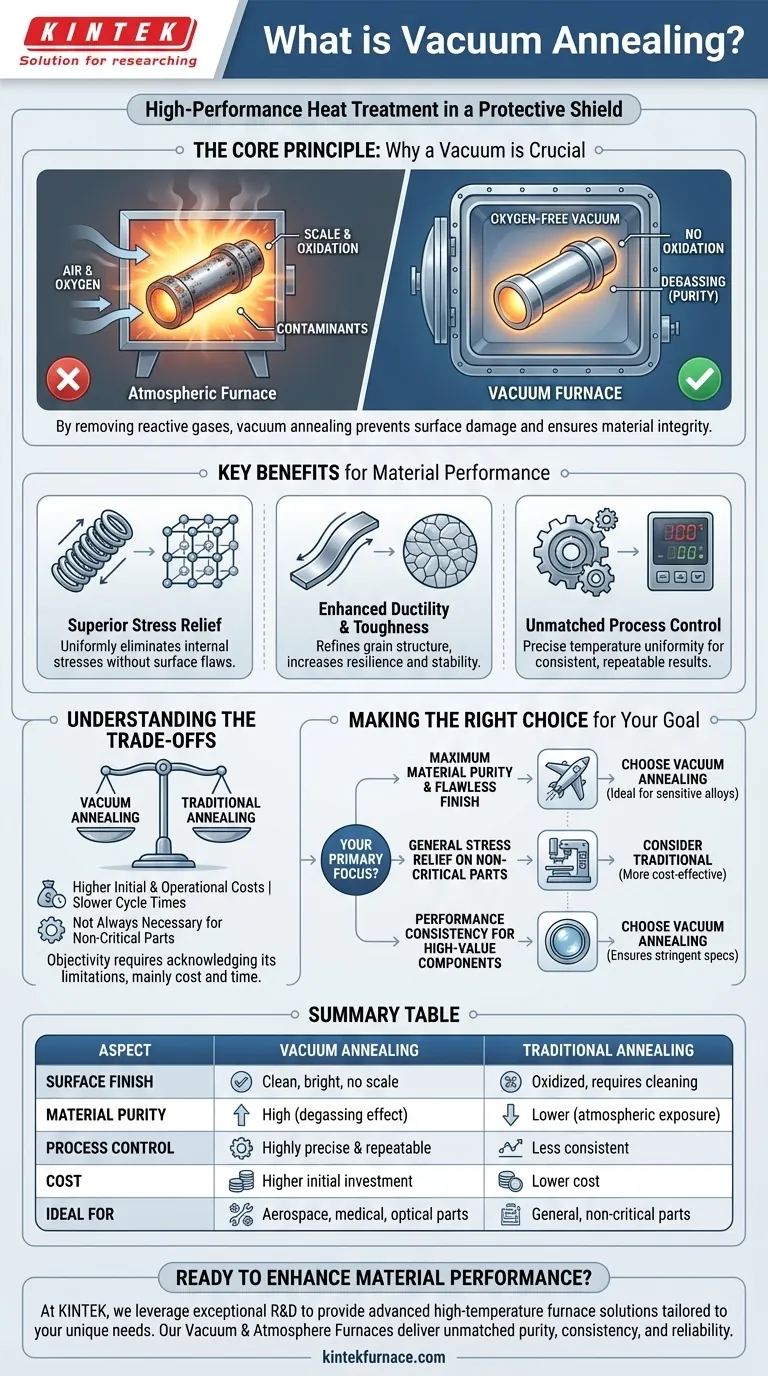

O Princípio Fundamental: Por que o Vácuo é Crucial

O recozimento a vácuo opera sob uma premissa simples, mas poderosa: em altas temperaturas, o metal tende a reagir com o ambiente. Um vácuo previne essas reações indesejadas.

Prevenindo a Oxidação e a Casca

Quando os metais são aquecidos na presença de ar, eles reagem com o oxigênio, formando uma camada de óxido quebradiça e descolorida conhecida como casca. Isso danifica o acabamento da superfície e pode alterar as dimensões do componente.

Ao realizar o processo a vácuo, praticamente não há oxigênio para reagir. O material emerge do forno limpo e brilhante, sem casca para remover.

Eliminando Contaminantes

O ambiente de vácuo também remove impurezas voláteis e contaminantes da superfície do material. Este efeito de "desgaseificação" resulta em um nível mais alto de pureza do material, o que é crítico para muitas aplicações avançadas.

Principais Benefícios para o Desempenho do Material

Remover a variável da reação atmosférica permite melhorias previsíveis e superiores no próprio material.

Alívio Superior de Tensão

Todos os processos de fabricação, desde a estampagem até a soldagem, introduzem tensões internas em um material. O recozimento alivia essas tensões, permitindo que a estrutura cristalina do material se realinhe.

O recozimento a vácuo executa essa função perfeitamente, garantindo que as tensões sejam eliminadas uniformemente sem introduzir novas falhas superficiais ou imperfeições devido à oxidação.

Ductilidade e Tenacidade Aprimoradas

Os ciclos controlados de aquecimento e resfriamento do recozimento a vácuo refinam a estrutura granular do metal. Este processo aumenta a ductilidade (a capacidade de ser formado sem quebrar) e a tenacidade geral.

O resultado é um material mais resiliente e estável para processamento subsequente ou para sua aplicação final em um ambiente exigente.

Controle de Processo Inigualável

Os fornos a vácuo modernos oferecem controle de temperatura e uniformidade excepcionalmente precisos. Isso garante que cada peça em um lote, e cada lote ao longo do tempo, receba exatamente o mesmo tratamento, levando a resultados altamente consistentes e repetíveis.

Compreendendo as Desvantagens

Embora poderoso, o recozimento a vácuo não é a escolha padrão para todas as situações. A objetividade exige o reconhecimento de suas limitações.

Custos Iniciais e Operacionais Mais Altos

Os fornos a vácuo representam um investimento de capital significativo em comparação com os fornos atmosféricos convencionais. O processo em si também pode ser mais caro devido aos requisitos de energia e tempos de ciclo mais longos necessários para bombear a câmara.

Tempos de Ciclo Mais Lentos

Criar e manter um vácuo estável adiciona tempo ao processo geral de tratamento térmico. Para produção de alto volume de peças não críticas, isso pode impactar o rendimento e a eficiência gerais.

Nem Sempre é Necessário

Para aplicações onde o acabamento superficial não é uma preocupação principal, ou onde um processo de limpeza subsequente já está em vigor, o recozimento atmosférico tradicional pode ser uma solução mais econômica e perfeitamente adequada.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar o recozimento a vácuo deve ser impulsionada pelos requisitos específicos do seu componente e sua aplicação final.

- Se o seu foco principal é a máxima pureza do material e um acabamento superficial impecável: O recozimento a vácuo é a escolha definitiva, especialmente para ligas sensíveis usadas em campos aeroespaciais, médicos ou ópticos.

- Se o seu foco principal é o alívio geral de tensão em peças não críticas: O recozimento atmosférico tradicional é frequentemente a solução mais pragmática e econômica.

- Se o seu foco principal é a consistência de desempenho para componentes de alto valor: O controle preciso e a confiabilidade do recozimento a vácuo justificam o investimento para garantir que cada peça atenda às especificações rigorosas.

Em última análise, escolher o recozimento a vácuo é um investimento na certeza do processo e na integridade final da peça.

Tabela Resumo:

| Aspecto | Recozimento a Vácuo | Recozimento Tradicional |

|---|---|---|

| Acabamento Superficial | Limpo, brilhante, sem casca | Oxidado, requer limpeza |

| Pureza do Material | Alta (efeito de desgaseificação) | Menor (exposição atmosférica) |

| Controle de Processo | Altamente preciso e repetível | Menos consistente |

| Custo | Maior investimento inicial | Custo menor |

| Ideal Para | Peças aeroespaciais, médicas, ópticas | Peças gerais, não críticas |

Pronto para aprimorar o desempenho do seu material com recozimento a vácuo de precisão?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Nossa linha de produtos, incluindo Fornos a Vácuo e Atmosfera, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais e de produção.

Seja na indústria aeroespacial, médica ou em qualquer campo que exija integridade impecável do material, as soluções de recozimento a vácuo da KINTEK oferecem pureza, consistência e confiabilidade inigualáveis.

Entre em contato conosco hoje para discutir como podemos otimizar seu processo de tratamento térmico!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que um alto vácuo é essencial para a sinterização de Ti-6Al-4V? Proteja suas ligas contra fragilização

- Por que um ambiente de alto vácuo é necessário para a sinterização de compósitos Cu/Ti3SiC2/C/MWCNTs? Alcançar Pureza do Material

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade