A razão fundamental para um pré-tratamento de 'degaseificação' é purificar o próprio forno a vácuo antes que a destilação do magnésio comece. Este processo envolve o aquecimento da câmara vazia do forno sob vácuo para eliminar a umidade adsorvida, gases e outras impurezas voláteis de suas superfícies internas, garantindo que elas não contaminem posteriormente o vapor de magnésio durante a etapa crítica de purificação.

Alcançar ultra-alta pureza em qualquer material não se trata apenas de purificar o material em si, mas também de controlar seu ambiente. A degaseificação é a etapa essencial que garante que a câmara de processamento – o forno – seja mais limpa do que o material que você pretende produzir.

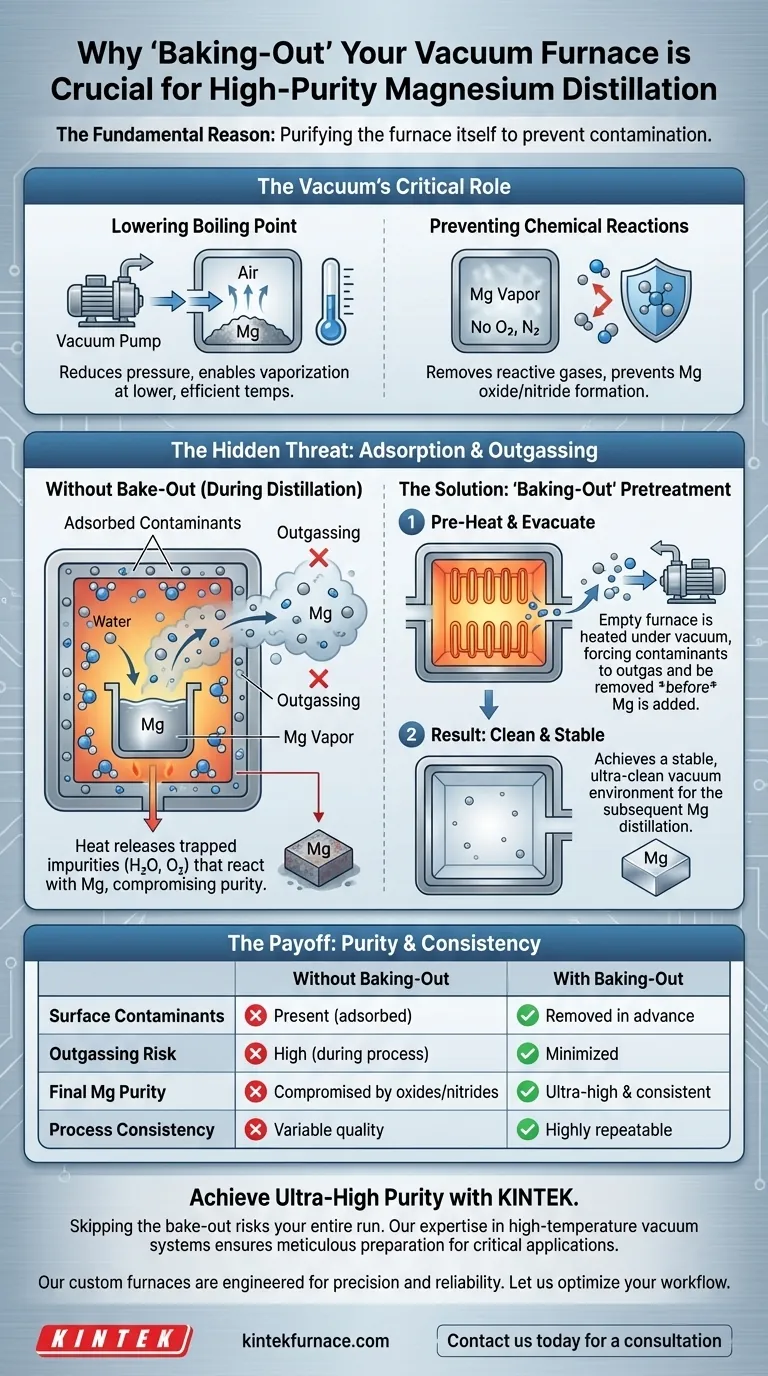

O Papel Crítico do Vácuo na Purificação do Magnésio

Para entender por que a limpeza do forno é tão vital, devemos primeiro apreciar por que o vácuo é usado para a destilação do magnésio. O ambiente de vácuo serve a dois propósitos principais.

Redução do Ponto de Ebulição

Um vácuo profundo, tipicamente abaixo de 10⁻² mmHg, reduz significativamente a pressão exercida sobre o magnésio. Isso diminui seu ponto de ebulição, permitindo que o metal vaporize (sublime) em temperaturas muito mais baixas e mais eficientes em termos de energia do que seria necessário à pressão atmosférica.

Prevenção de Reações Químicas Indesejadas

O vácuo remove gases atmosféricos reativos, notavelmente oxigênio e nitrogênio. O vapor de magnésio quente é altamente reativo e formaria prontamente óxido de magnésio ou nitreto de magnésio se esses gases estivessem presentes, destruindo a pureza do produto final.

A Fonte Oculta de Contaminação: O Próprio Forno

Embora uma bomba de vácuo remova gases da câmara aberta, ela não consegue remover facilmente moléculas que estão fisicamente presas às superfícies internas do forno e do cadinho. Esse fenômeno é o problema central que a degaseificação resolve.

Compreendendo Adsorção e Degaseificação

Mesmo em vácuo, uma fina camada de moléculas de água, gases residuais e outros compostos voláteis adere a todas as superfícies internas através de um processo chamado adsorção.

Quando o forno é aquecido durante a execução real da destilação, essa energia térmica dá às moléculas adsorvidas energia suficiente para escapar de volta para a câmara. Este processo é conhecido como degaseificação.

O Impacto da Degaseificação na Pureza

Se a degaseificação ocorrer enquanto o vapor de magnésio quente estiver presente, esses contaminantes recém-liberados – especialmente vapor de água e oxigênio residual – misturar-se-ão e reagirão com ele. Isso compromete diretamente a pureza do magnésio destilado, minando o propósito inteiro do processo.

Como a 'Degaseificação' Cria um Ambiente Limpo

A degaseificação é um ataque preventivo contra a degaseificação. Ela purifica o ambiente de processamento antes que o material valioso seja introduzido.

O Processo: Pré-aquecimento e Evacuação

O procedimento envolve aquecer o forno selado e vazio a uma alta temperatura enquanto as bombas de vácuo estão funcionando. Isso força os contaminantes adsorvidos a degaseificar das superfícies internas.

O Objetivo: Remoção Antecipada de Contaminantes

Como o magnésio ainda não está no forno, essas impurezas liberadas são simplesmente e com segurança removidas do sistema pelas bombas de vácuo.

O Resultado: Um Vácuo Estável e de Ultra-Alta Pureza

Após o resfriamento, as superfícies internas estão excepcionalmente limpas. Isso reduz drasticamente a pressão de fundo final que o sistema pode atingir e garante que ocorrerá uma degaseificação mínima durante a destilação real do magnésio, criando um ambiente estável e puro para o processo.

Erros Comuns e Considerações

Embora essencial para aplicações de alta pureza, a degaseificação não é isenta de custos. No entanto, pular essa etapa geralmente acarreta um preço muito mais alto.

O Custo de uma Degaseificação

A principal troca é o investimento em tempo e energia. Um ciclo de degaseificação completo pode adicionar várias horas ao tempo total do processo e consome energia elétrica significativa.

O Custo de Pular uma Degaseificação

Não realizar esta etapa introduz uma variável importante no processo. O resultado é um alto risco de produzir magnésio de menor pureza, qualidade inconsistente entre lotes e potencial desperdício de uma corrida inteira de matéria-prima.

Fazendo a Escolha Certa para Seu Objetivo

A decisão de incorporar uma etapa de degaseificação está diretamente ligada à qualidade desejada do produto final. É um diferencial chave entre operações metalúrgicas padrão e de alta pureza.

- Se seu foco principal é maximizar a pureza: Uma degaseificação completa é uma etapa inegociável para minimizar a contaminação ambiental e alcançar o mais alto grau possível de magnésio.

- Se seu foco principal é a consistência do processo: A degaseificação elimina uma fonte crítica de variabilidade, garantindo que cada corrida de destilação comece com um ambiente identicamente limpo, levando a resultados mais previsíveis e confiáveis.

Em última análise, a preparação meticulosa do ambiente de processamento é a base sobre a qual a produção de materiais de alta pureza é construída.

Tabela Resumo:

| Aspecto | Sem Degaseificação | Com Degaseificação |

|---|---|---|

| Contaminantes Superficiais | Presentes (umidade/gases adsorvidos) | Removidos antecipadamente |

| Degaseificação Durante a Destilação | Alto risco de contaminação | Minimizado |

| Pureza Final do Magnésio | Comprometida por óxidos/nitretos | Ultra-alta e consistente |

| Consistência do Processo | Qualidade variável entre lotes | Altamente repetível |

Alcance ultra-alta pureza e consistência de lote em seu processo de purificação de magnésio.

Pular a etapa de degaseificação arrisca contaminar toda a sua corrida com umidade e gases em nível superficial. Na KINTEK, nossa experiência em sistemas de vácuo de alta temperatura garante que seu ambiente de forno seja meticulosamente preparado para aplicações críticas.

Nossos fornos Muffle, Tubulares, Rotativos e a Vácuo personalizados são projetados para precisão e confiabilidade, apoiados por P&D e fabricação especializada. Deixe-nos ajudá-lo a otimizar seu fluxo de trabalho de purificação.

Entre em contato conosco hoje mesmo para uma consulta para discutir suas necessidades específicas de processamento de metais de alta pureza.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais