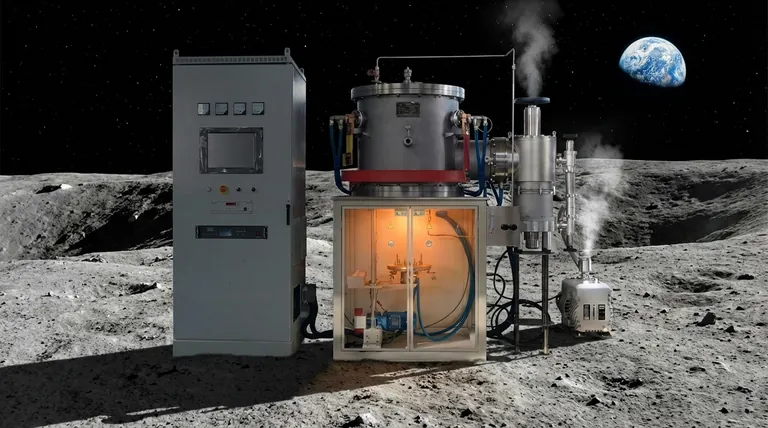

O forno de pirólise a vácuo serve como o estágio crítico de conversão no fluxo de trabalho de impressão 3D de cerâmica lunar. Sua função principal é facilitar a desaglomeração, um processo onde os aglutinantes poliméricos temporários usados durante a impressão são decompostos termicamente e volatilizados em um ambiente de vácuo controlado para deixar uma estrutura cerâmica pura.

O forno transforma peças "verdes" ricas em polímeros em cerâmicas inorgânicas através de decomposição térmica precisa. É essencial para gerenciar a liberação de gases voláteis, garantindo que o material se converta em uma cerâmica estável sem sofrer rachaduras estruturais.

Transformando Matéria: O Processo de Desaglomeração

Convertendo Polímeros em Cerâmicas

Em fluxos de trabalho que utilizam cerâmicas derivadas de precursores ou cura por luz, o objeto impresso inicial depende de polímeros para manter sua forma. O forno de pirólise a vácuo aquece essas peças para decompor os componentes poliméricos orgânicos. Essa decomposição química converte o material em resíduos inorgânicos estáveis, como cerâmicas SiOC (Carboneto de Silício e Oxigênio).

Alcançando Pureza do Material

O processo opera sob vácuo para controlar estritamente a atmosfera ao redor da peça impressa. Isso permite a remoção limpa (volatilização) dos aglutinantes poliméricos decompostos. Esta etapa é vital para garantir que o componente final consista em material cerâmico puro, sem contaminantes orgânicos.

Preservando a Integridade Estrutural

Liberação Controlada de Gases

À medida que os polímeros dentro da peça impressa se decompõem, eles se transformam em gás e expandem. Se isso acontecer muito rapidamente, a pressão interna pode estilhaçar o objeto. O forno gerencia esse ambiente para permitir que os gases escapem a uma taxa segura e controlada.

Regulação Precisa de Temperatura

A integridade da peça final é ditada pela precisão térmica. O forno emprega controle preciso de temperatura para evitar picos súbitos de calor. Essa abordagem gradual evita a rachadura estrutural que ocorre frequentemente quando os gases escapam violentamente durante a decomposição rápida.

Entendendo os Compromissos

O Risco da Velocidade Térmica

Embora o forno seja projetado para conversão, ele introduz um gargalo em relação à velocidade. Você não pode apressar o processo de pirólise; o aquecimento rápido desencadeia a fuga rápida de gases. Isso leva a falha estrutural imediata ou microfissuras, tornando o componente impresso inútil para aplicações de alta tensão.

Complexidade do Controle de Atmosfera

A pirólise a vácuo requer condições atmosféricas distintas em comparação com a sinterização padrão. Enquanto os fornos de sinterização (mencionados na produção geral de cerâmica) fundem partículas, este forno específico deve primeiro remover os aglutinantes. Falhar em manter um vácuo suficiente durante esta etapa pode resultar em desaglomeração incompleta e peças finais fracas.

Fazendo a Escolha Certa para o Seu Fluxo de Trabalho

Para maximizar a taxa de sucesso de suas impressões cerâmicas, adapte as configurações do seu forno às suas necessidades específicas:

- Se o seu foco principal é a pureza do material: priorize altos níveis de vácuo para garantir a volatilização completa de todos os aglutinantes poliméricos e resíduos.

- Se o seu foco principal é a sobrevivência estrutural: priorize tempos de ciclo estendidos com taxas de rampa de temperatura lentas para mitigar o estresse da expansão dos gases.

O forno de pirólise a vácuo é a ponte entre uma forma impressa frágil e um ativo cerâmico durável e de alto desempenho.

Tabela Resumo:

| Estágio | Função Principal | Benefício para Cerâmicas Lunares |

|---|---|---|

| Desaglomeração | Decomposição térmica de aglutinantes poliméricos | Converte peças "verdes" em estruturas inorgânicas puras |

| Controle de Vácuo | Regulação atmosférica precisa | Garante volatilização limpa e alta pureza do material |

| Gerenciamento de Gases | Liberação regulada de gases voláteis | Previne rachaduras estruturais e acúmulo de pressão interna |

| Rampa Térmica | Perfis de aquecimento graduais e precisos | Preserva a integridade estrutural para aplicações de alta tensão |

Eleve a Sua Fabricação Avançada de Cerâmica com a KINTEK

A transição de formas complexas impressas em 3D para ativos cerâmicos de alto desempenho requer precisão térmica absoluta. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK fornece sistemas especializados de Vácuo, CVD e Muffle projetados para dominar os estágios críticos de desaglomeração e pirólise. Se você está desenvolvendo protótipos de cerâmica lunar ou componentes industriais, nossos fornos de alta temperatura personalizáveis para laboratório garantem a pureza do material e a integridade estrutural.

Pronto para otimizar seu fluxo de trabalho de cerâmica? Entre em contato com nossos especialistas hoje mesmo para descobrir como as soluções térmicas personalizadas da KINTEK podem impulsionar sua inovação.

Guia Visual

Referências

- Alex Ellery. Ceramics—The Forgotten but Essential Ingredients for a Circular Economy on the Moon. DOI: 10.3390/ceramics8030107

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

As pessoas também perguntam

- Que opções comerciais são mencionadas para fornos a vácuo ou de alta temperatura? Encontre a Sua Solução Ideal de Forno Industrial

- Quais são as aplicações em eletrônica e semicondutores da brasagem em forno? Obtenha junções de componentes confiáveis e de alto desempenho

- Qual é a principal função de um forno de fusão por arco a vácuo? Soluções Especializadas para a Produção de Ligas de Alta Entropia

- Que tipos de processos de tratamento térmico são suportados por fornos a vácuo? Alcance um Controle Metalúrgico Superior

- Quais são as principais vantagens dos fornos a vácuo de múltiplas câmaras? Aumente a Eficiência e o Rendimento no Tratamento Térmico

- Por que o uso de uma estufa de secagem a vácuo é fundamental na modificação de eletrodos de oxigênio LSC? Alcançar Impregnação Profunda

- Quais temperaturas são tipicamente usadas no endurecimento a vácuo? Obtenha Endurecimento Preciso para suas Ligas de Aço

- Que tipos de fontes de alimentação são usadas para elementos de aquecimento em fornos a vácuo verticais? SCR vs VRT para aquecimento de precisão