Em essência, os fornos a vácuo de múltiplas câmaras superam os projetos de câmara única ao separar os processos de aquecimento e resfriamento em diferentes módulos físicos. Essa diferença fundamental de projeto leva a grandes vantagens em eficiência energética, rendimento de produção e longevidade do equipamento, eliminando a necessidade de a zona quente esfriar e reaquecer entre cada lote.

A principal vantagem de um forno a vácuo multissala é a sua transformação do tratamento térmico de um processo em lote lento e intensivo em energia para um fluxo de produção contínuo e altamente eficiente. Ao manter a câmara de aquecimento consistentemente quente, você minimiza o desperdício de energia, acelera os ciclos de produção e reduz o estresse mecânico no equipamento.

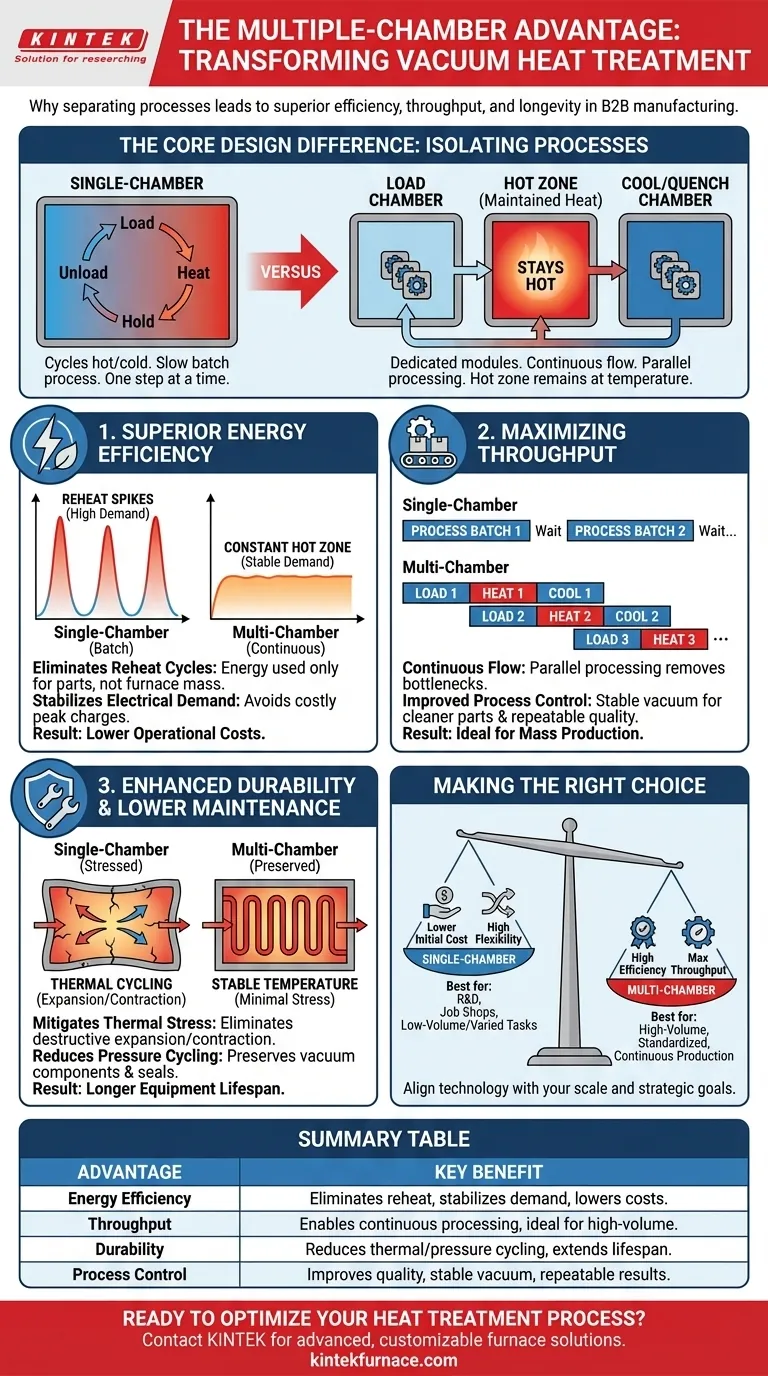

A Diferença Fundamental do Projeto: Isolando Processos

A superioridade funcional de um forno de múltiplas câmaras decorre de um princípio simples: dedicar câmaras separadas e isoladas para diferentes etapas do processo.

A Limitação do Forno de Câmara Única

Um forno de câmara única deve realizar todas as etapas — evacuação, aquecimento, manutenção da temperatura e resfriamento ou têmpera — no mesmo espaço. Isso exige que a câmara e todos os seus componentes internos passem por mudanças extremas de temperatura e pressão a cada carga.

A Vantagem das Múltiplas Câmaras

Um sistema multissala move a carga de trabalho entre câmaras especializadas. Um fluxo típico envolve uma câmara de carregamento, uma zona quente dedicada que permanece na temperatura e uma câmara de resfriamento ou têmpera separada. Isso permite que várias cargas estejam em diferentes estágios do processo simultaneamente.

Vantagem 1: Eficiência Energética Superior

Ao não resfriar a zona quente para cada ciclo, os fornos de múltiplas câmaras alcançam economias significativas de energia e reduções nos custos operacionais.

Eliminando Ciclos de Reaquecimento

O maior gasto de energia no processamento em lote é o reaquecimento do forno a partir de um estado resfriado. Em um projeto multissala, o calor é retido na zona quente, pronto para a próxima carga.

A energia disponível é consumida quase exclusivamente pelas peças que estão sendo tratadas, e não pelo próprio forno. Isso reduz drasticamente o custo energético por quilo de material processado.

Estabilizando a Demanda Elétrica

Fornos de câmara única criam picos maciços na demanda elétrica à medida que aumentam a temperatura. Um forno multissala, ao manter uma temperatura constante da zona quente, consome uma carga elétrica muito mais consistente e previsível, reduzindo ou eliminando encargos caros de pico de demanda dos fornecedores de energia.

Vantagem 2: Maximizando o Rendimento para Produção em Massa

A capacidade de processar cargas continuamente torna os fornos de múltiplas câmaras ideais para a produção industrial em escala moderna.

De Lote para Fluxo Contínuo

Enquanto uma carga está esfriando, a próxima carga já pode estar na zona quente. Esse processamento paralelo supera o gargalo principal dos projetos de câmara única, que são inerentemente inadequados para a fabricação de alto volume.

Este modelo contínuo aumenta significativamente a produtividade e o rendimento geral, tornando-se o padrão para aplicações que exigem resultados consistentes e em grande escala.

Controle de Processo e Qualidade Aprimorados

Câmaras dedicadas permitem um controle mais preciso sobre cada etapa. O vácuo constante e estável na zona quente evita a oxidação causada pela contaminação por umidade que pode ocorrer durante a ciclagem de pressão. Isso resulta em superfícies de peças mais limpas, mínima descarbonetação e repetibilidade metalúrgica superior.

Vantagem 3: Durabilidade Aprimorada e Menor Manutenção

Manter um ambiente estável dentro das câmaras do forno reduz drasticamente o desgaste, estendendo a vida útil do equipamento.

Mitigação de Estresse Térmico

A expansão e contração repetidas causadas pela ciclagem térmica são a principal causa de fadiga e falha em componentes do forno, como elementos de aquecimento, isolamento e a própria câmara. Ao manter a zona quente em uma temperatura estável, esse estresse destrutivo é virtualmente eliminado.

Redução da Ciclagem de Pressão

Da mesma forma, a zona quente não é submetida a constante ciclagem de pressão entre vácuo profundo e pressão atmosférica. Isso preserva a integridade da carcaça do forno, vedações e componentes de vácuo, levando a uma vida operacional mais longa e menos intervenções de manutenção.

Entendendo os Compromissos

Embora poderoso, um sistema multissala não é a solução universal. O principal compromisso é entre eficiência operacional e investimento inicial.

Um forno multissala representa uma despesa de capital maior e é mais complexo. Seus benefícios são mais plenamente realizados em ambientes de produção padronizados e de alto volume, onde a eficiência e o custo por peça são as principais preocupações.

Um forno de câmara única oferece um investimento inicial menor e maior flexibilidade. Muitas vezes, é uma escolha mais prática para pesquisa e desenvolvimento, oficinas com peças e processos altamente variados ou produção de baixo volume, onde os custos de um sistema contínuo não podem ser justificados.

Fazendo a Escolha Certa para a Sua Operação

Sua decisão deve ser guiada por seus objetivos de produção específicos, volume e orçamento.

- Se o seu foco principal é produção contínua de alto volume: Um forno multissala é a escolha definitiva por seu rendimento superior e baixo custo por peça.

- Se o seu foco principal é a redução de custos operacionais a longo prazo: A economia de energia e a manutenção reduzida de um sistema multissala oferecem um retorno claro sobre o investimento.

- Se o seu foco principal é a flexibilidade do processo para tarefas de baixo volume ou variadas: Um forno de câmara única oferece um ponto de entrada mais versátil e econômico para o tratamento térmico a vácuo.

Em última análise, escolher a arquitetura de forno correta é alinhar a tecnologia com a escala e os objetivos estratégicos da sua operação.

Tabela de Resumo:

| Vantagem | Benefício Principal |

|---|---|

| Eficiência Energética | Elimina ciclos de reaquecimento, estabiliza a demanda elétrica, reduz custos operacionais |

| Rendimento | Permite processamento contínuo, ideal para produção em massa de alto volume |

| Durabilidade | Reduz a ciclagem térmica e de pressão, estende a vida útil do equipamento |

| Controle de Processo | Melhora a qualidade com vácuo estável, peças mais limpas e resultados repetíveis |

Pronto para otimizar seu processo de tratamento térmico? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Se você está em produção de alto volume ou precisa de soluções flexíveis, podemos ajudá-lo a alcançar eficiência e qualidade superiores. Entre em contato conosco hoje para discutir como nossos fornos podem beneficiar sua operação!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje