É estritamente necessário um ambiente de alto vácuo dentro de uma prensa quente para eliminar o ar residual entre as partículas do pó e para prevenir a oxidação do pó de vidro metálico. Em temperaturas elevadas, mesmo vestígios de oxigênio podem reagir com as superfícies do pó, comprometendo a integridade do material e impedindo a formação de um material a granel sólido e coeso.

O vácuo atua como um escudo crítico, preservando a pureza química do pó e removendo barreiras físicas à consolidação. Ao remover o ar e prevenir a formação de óxidos, o vácuo garante que o produto final retenha a alta densidade e resistência mecânica características do vidro metálico.

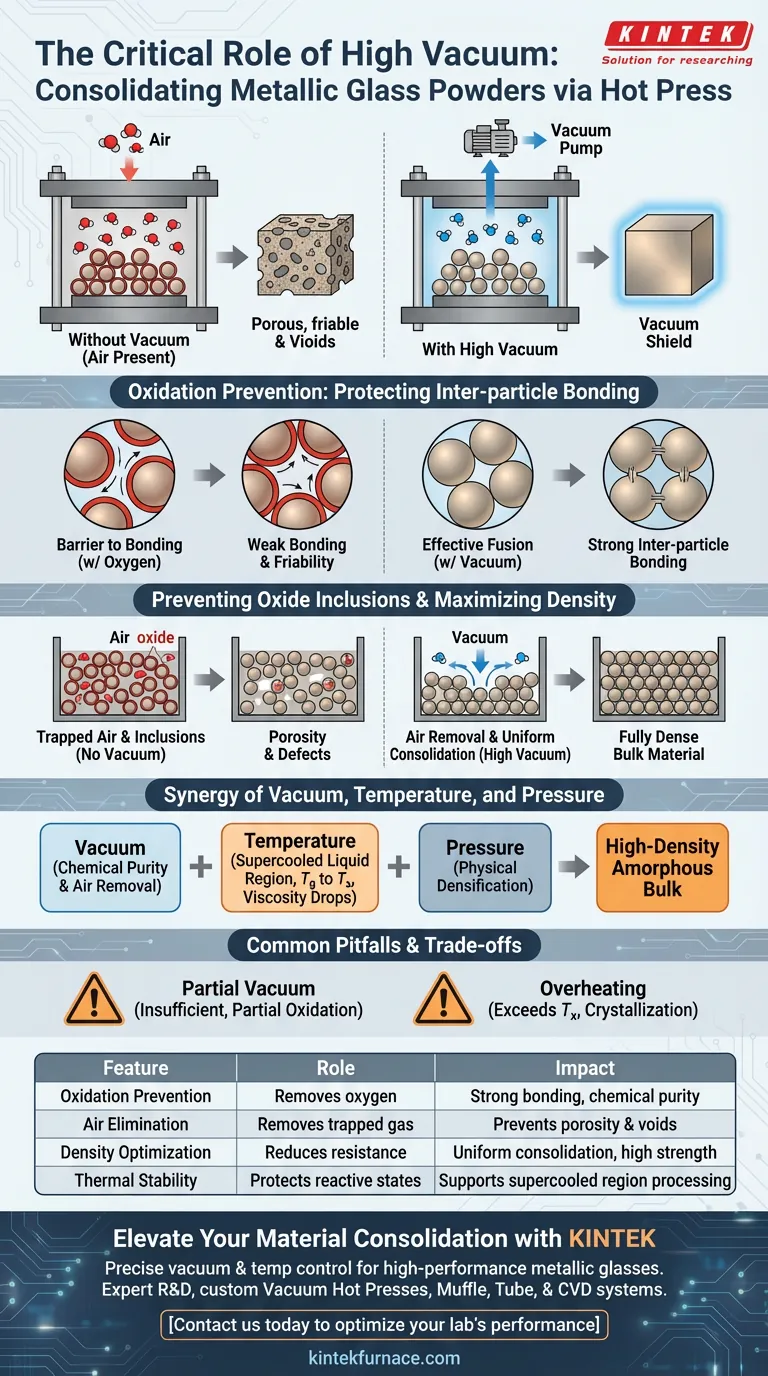

O Papel Crítico da Prevenção da Oxidação

Protegendo a Ligação Interpartículas

Para que os pós de vidro metálico se consolidem em uma única massa sólida, as partículas devem se ligar quimicamente em suas superfícies. A oxidação atua como uma barreira para esse processo.

Se o oxigênio estiver presente durante o aquecimento, uma fina camada de óxido se forma na superfície de cada partícula de pó. Essa camada impede que as partículas se fundam efetivamente, levando a uma ligação interpartículas fraca e a um produto final friável.

Prevenindo Inclusões de Óxido

Além de problemas de superfície, a oxidação introduz impurezas conhecidas como inclusões de óxido no material a granel.

Essas inclusões atuam como defeitos na microestrutura do material. Elas degradam o desempenho mecânico, muitas vezes tornando o material quebradiço e reduzindo sua estabilidade térmica.

Maximizando a Densidade e a Integridade Estrutural

Eliminando o Ar Residual

Os pós de vidro metálico são frequentemente compactados frouxamente antes da prensagem, deixando espaços significativos preenchidos com ar.

Um ambiente de alto vácuo remove fisicamente esse ar aprisionado antes que o processo de consolidação comece. Se esse ar não fosse removido, ele ficaria aprisionado dentro do material durante a prensagem, criando vazios e porosidade que diminuem significativamente a densidade do componente final.

Garantindo a Consolidação Uniforme

Ao remover a resistência do ar e os óxidos de superfície, o vácuo permite que as partículas do pó se reorganizem e deformem mais facilmente sob pressão.

Isso facilita um processo de consolidação mais suave, resultando em um material a granel totalmente denso que reflete com precisão as propriedades da liga amorfa original.

A Sinergia de Vácuo, Temperatura e Pressão

Apoiando a Região de Líquido Super-resfriado

A consolidação ocorre tipicamente na região de líquido super-resfriado — a faixa de temperatura entre a transição vítrea ($T_g$) e a temperatura de cristalização ($T_x$).

Nessa faixa, a viscosidade do material diminui, permitindo um excelente fluxo. O vácuo garante que, enquanto o material está nesse estado altamente reativo e semi-fluido, ele permaneça quimicamente estável e não se degrade devido à exposição ambiental.

Aumentando a Eficiência da Pressão

Enquanto o vácuo cuida da pureza química e da remoção de ar, o sistema de carga de alta pressão cuida da mecânica física da densificação.

O vácuo trabalha em conjunto com a alta pressão para fechar vazios e superar a resistência de pós duros. Essa combinação permite a ligação de alta densidade em temperaturas mais baixas, o que é crucial para evitar cristalização indesejada.

Armadilhas Comuns e Compromissos

O Risco de Vácuo Parcial

Um vácuo "grosseiro" geralmente é insuficiente para a consolidação de vidro metálico.

Se o nível de vácuo não for alto o suficiente, vestígios de oxigênio ainda causarão oxidação parcial. Isso pode resultar em um material que parece sólido, mas possui pontos fracos internos e vida útil de fadiga reduzida.

O Vácuo Não Pode Corrigir o Superaquecimento

Embora o vácuo previna a oxidação, ele não previne a cristalização causada pelo calor excessivo.

Mesmo em vácuo perfeito, se a temperatura exceder o ponto de cristalização ($T_x$), a estrutura amorfa será perdida. O vácuo deve ser combinado com controle preciso de temperatura para manter as propriedades únicas do vidro metálico.

Garantindo o Sucesso do Processo

Recomendações para Otimização

Para obter os melhores resultados ao prensar a quente pós de vidro metálico, considere seus objetivos específicos:

- Se o seu foco principal é a resistência mecânica: Garanta o vácuo mais profundo possível para eliminar todas as inclusões de óxido que poderiam atuar como concentradores de tensão.

- Se o seu foco principal é a densidade máxima: Combine o alto vácuo com um sistema de carga de alta pressão para fechar mecanicamente os vazios.

- Se o seu foco principal é manter o estado amorfo: Monitore rigorosamente a temperatura para permanecer dentro da região de líquido super-resfriado, pois o vácuo por si só não pode prevenir a cristalização térmica.

O sucesso na prensagem a quente de vidro metálico depende da eliminação absoluta do ar para preservar a pureza e o potencial do material.

Tabela Resumo:

| Recurso | Papel na Prensagem a Quente a Vácuo | Impacto no Vidro Metálico |

|---|---|---|

| Prevenção da Oxidação | Remove moléculas de oxigênio | Garante forte ligação interpartículas e pureza química. |

| Eliminação de Ar | Remove o gás aprisionado por vácuo | Previne porosidade e vazios internos no material a granel final. |

| Otimização de Densidade | Reduz a resistência superficial | Facilita a consolidação uniforme para componentes de alta resistência. |

| Estabilidade Térmica | Protege estados reativos | Suporta com segurança o processamento dentro da região de líquido super-resfriado. |

Eleve Sua Consolidação de Materiais com a KINTEK

O controle preciso sobre vácuo e temperatura é inegociável para vidros metálicos de alto desempenho. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece Prensas a Quente a Vácuo, sistemas Muffle, Tube e CVD especializados, projetados para atender aos requisitos de laboratório mais rigorosos.

Se você precisa de fornos de alta temperatura personalizados ou soluções avançadas de sinterização, nossa equipe de engenharia está pronta para adaptar um sistema às suas necessidades exclusivas de pesquisa. Entre em contato conosco hoje mesmo para otimizar o desempenho do seu laboratório e garantir a integridade estrutural de seus materiais avançados.

Guia Visual

Referências

- Pee‐Yew Lee, Chung‐Kwei Lin. Synthesis of Nanocrystal-Embedded Bulk Metallic Glass Composites by a Combination of Mechanical Alloying and Vacuum Hot Pressing. DOI: 10.3390/ma18020360

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Como o ambiente de vácuo facilita a densificação de cerâmicas de ZnS? Desbloqueie o Sinterização Líquida de Alto Desempenho

- Qual é o propósito de usar uma mistura de hidrogênio-argônio para prensagem a quente de SnSe? Aumentar a Eficiência Termoelétrica zT

- Quais são os componentes principais de um forno de sinterização por prensagem a quente a vácuo? Desbloqueie a Precisão na Densificação de Materiais

- Que vantagens a tecnologia de prensa a vácuo oferece nos processos de conformação de metais? Obtenha Precisão e Eficiência na Conformação de Metais

- Qual papel o revestimento de Nitreto de Boro Hexagonal (h-BN) desempenha nos moldes SPS? Proteja suas ferramentas e pureza

- Qual é o propósito de realizar a desgaseificação a alta temperatura em um forno a vácuo antes da prensagem a quente de pós de liga Al-Cu? Garante Densidade e Resistência Máximas

- Como as fornalhas de sinterização por prensagem a quente a vácuo são classificadas com base em seu ambiente de serviço? Otimize seu Processamento de Materiais

- Qual é a tecnologia central por trás da prensa a vácuo nas indústrias metalúrgicas? Desbloqueie a Conformação Precisa de Metais