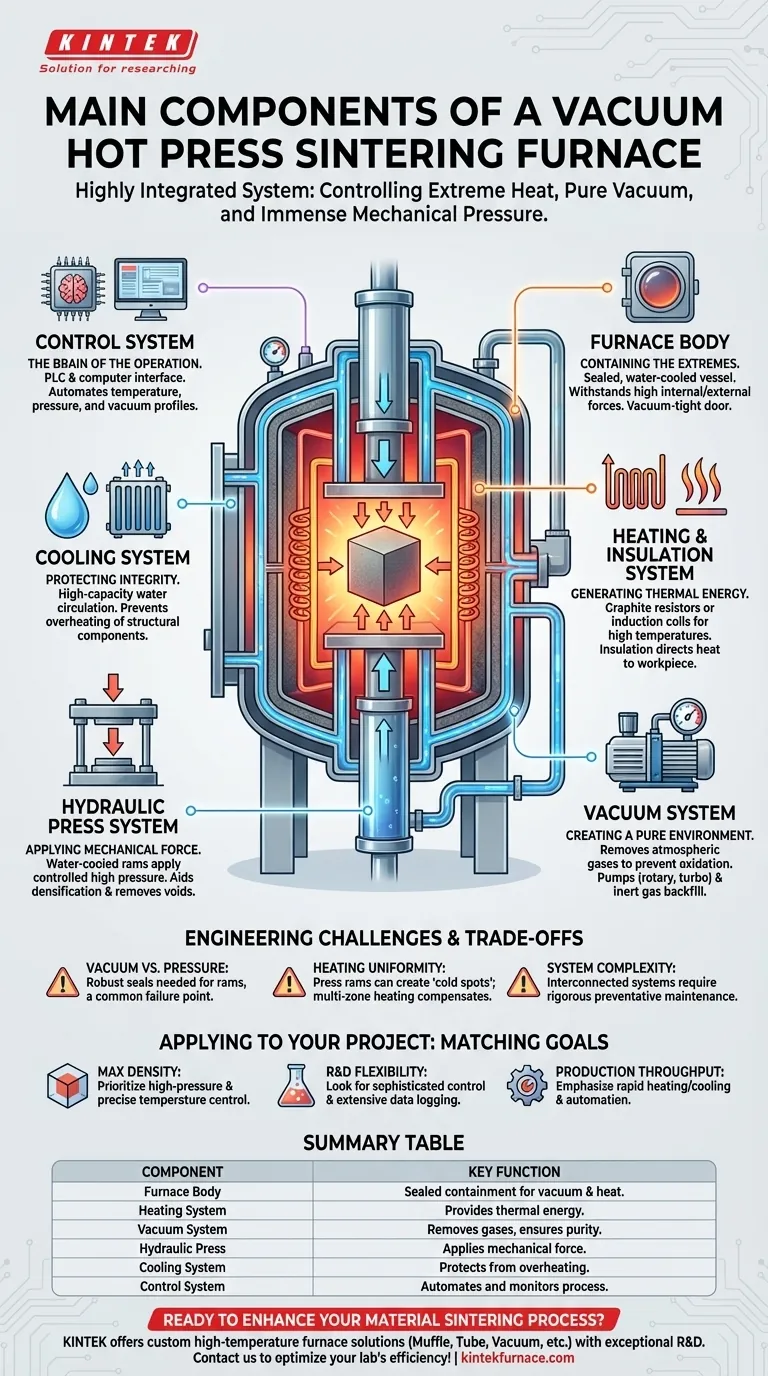

Em resumo, um forno de sinterização por prensagem a quente a vácuo é um sistema altamente integrado construído em torno de várias unidades funcionais chave. Estas incluem o corpo do forno, um sistema de aquecimento, um sistema de vácuo para controlar a atmosfera, uma prensa hidráulica para aplicar força mecânica e um sistema de controle mestre para orquestrar todo o processo.

Uma prensa a quente a vácuo não é apenas um forno; é uma máquina sofisticada projetada para controlar com precisão três variáveis críticas simultaneamente: calor extremo, um ambiente de vácuo puro e imensa pressão mecânica. Entender como esses sistemas interagem é a chave para dominar o processo de densificação de materiais.

Os Sistemas Centrais de um Forno de Prensagem a Quente a Vácuo

Um forno de prensagem a quente a vácuo funciona integrando sistemas distintos, cada um com um papel específico. Embora os designs variem, os componentes fundamentais trabalham juntos para criar um ambiente altamente controlado para consolidar pós ou materiais em peças sólidas e densas.

O Corpo do Forno: Contendo os Extremos

O corpo do forno, ou câmara de vácuo, é o coração estrutural da máquina. Ele é projetado para suportar com segurança as imensas forças internas e externas em jogo.

Este vaso de aço de parede dupla, refrigerado a água, cria o ambiente selado necessário tanto para criar um vácuo quanto para conter as altas temperaturas. A porta do forno fornece acesso para carregamento e descarregamento de material e deve criar uma vedação perfeita e estanque ao vácuo.

O Sistema de Aquecimento e Isolamento: Gerando e Direcionando Energia Térmica

Este sistema fornece a energia térmica necessária para a sinterização. A escolha do elemento de aquecimento é crítica e depende da temperatura máxima exigida.

Elementos comuns incluem resistores de grafite para muitas aplicações ou bobinas de indução para aquecimento rápido e direcionado. Este núcleo é cercado por camadas de isolamento, tipicamente feltro de grafite ou fibra cerâmica, para direcionar o calor para a peça de trabalho e proteger as paredes da câmara do forno.

O Sistema de Vácuo: Criando um Ambiente Puro

O sistema de vácuo remove os gases atmosféricos da câmara, o que é fundamental para prevenir a oxidação e remover contaminantes do material durante o aquecimento.

Ele consiste em uma série de bombas de vácuo (por exemplo, bombas rotativas para vácuo grosseiro e bombas de difusão ou turbomoleculares para alto vácuo) e medidores. Muitos fornos também incluem um sistema de inflação para reabastecer a câmara com uma quantidade precisa de gás inerte, como argônio, criando uma pressão ou atmosfera protetora específica.

O Sistema de Prensa Hidráulica: Aplicando Força Mecânica

Este é o componente definidor que separa uma "prensa a quente" de um forno de sinterização padrão. O sistema hidráulico aplica pressão controlada de alta força ao material durante o ciclo de aquecimento.

Essa pressão mecânica, entregue através de pistões de prensa resfriados a água, auxilia fisicamente na densificação, colapsando poros e vazios no material. Isso resulta em peças com densidade significativamente maior e propriedades mecânicas aprimoradas em comparação com a sinterização sem pressão.

O Sistema de Resfriamento: Protegendo a Integridade do Forno

Um sistema de resfriamento a água de alta capacidade é inegociável. Ele circula continuamente água através do corpo do forno, porta, conduítes de energia e pistões da prensa.

Sua função principal é evitar que os componentes estruturais do forno superaqueçam e falhem. A falha do sistema de resfriamento durante a operação pode ser catastrófica, levando a danos graves ao equipamento.

O Sistema de Controle: O Cérebro da Operação

O sistema de controle é o sistema nervoso central que integra e automatiza todo o processo. Ele gerencia temperatura, pressão, níveis de vácuo e fluxo de gás de acordo com uma receita programada.

Sistemas modernos usam um PLC (Controlador Lógico Programável) e uma interface de computador para executar com precisão perfis complexos de aquecimento, prensagem e resfriamento, garantindo a repetibilidade do processo e registrando dados críticos para controle de qualidade.

Compreendendo as Compensações e Desafios

A integração desses sistemas poderosos cria desafios operacionais únicos. Reconhecê-los é crucial para uma operação e solução de problemas bem-sucedidas.

A Batalha Entre Vácuo e Pressão

Um dos principais desafios de engenharia é aplicar força mecânica do mundo exterior para dentro de uma câmara de vácuo selada. As vedações nos pistões da prensa devem ser robustas o suficiente para suportar alta pressão enquanto mantêm um vácuo rigoroso, tornando-as um ponto comum de falha ou vazamentos.

Uniformidade de Aquecimento Sob Carga

A presença física dos pistões da prensa e da ferramenta pode criar "pontos frios" ou distribuição de temperatura não uniforme dentro da peça de trabalho. Designs de fornos sofisticados usam aquecimento multizona e lógica de controle avançada para compensar isso e garantir que toda a peça atinja a temperatura alvo uniformemente.

Complexidade e Manutenção do Sistema

Uma prensa a quente a vácuo é uma máquina complexa com sistemas elétricos, hidráulicos, de vácuo e de água interconectados. Uma falha em um sistema, como um pequeno vazamento de água ou um sensor defeituoso, pode interromper a produção ou causar uma cascata de problemas. A manutenção preventiva rigorosa é essencial para uma operação confiável.

Como Aplicar Isso ao Seu Projeto

Seu material específico e objetivos de processo determinarão quais componentes e capacidades do forno são mais importantes para sua aplicação.

- Se seu foco principal é alcançar a densidade final máxima: Priorize um sistema com capacidade hidráulica de pressão muito alta e controle de temperatura multizona avançado para garantir consolidação uniforme.

- Se seu foco principal é P&D e desenvolvimento de materiais: Procure um forno com um sistema de controle sofisticado e flexível, registro de dados extenso e a capacidade de lidar com vários tamanhos de ferramentas.

- Se seu foco principal é o rendimento de produção: Enfatize taxas rápidas de aquecimento e resfriamento, uma zona de trabalho utilizável grande e um alto grau de automação para minimizar o tempo de ciclo e a intervenção do operador.

Em última análise, um forno de sinterização por prensagem a quente a vácuo é uma ferramenta poderosa para criar materiais avançados que são impossíveis de produzir por outros meios.

Tabela de Resumo:

| Componente | Função Principal |

|---|---|

| Corpo do Forno | Câmara selada e resfriada a água para contenção de vácuo e calor |

| Sistema de Aquecimento | Fornece energia térmica com elementos como resistores de grafite |

| Sistema de Vácuo | Remove gases para prevenir oxidação e garantir pureza |

| Prensa Hidráulica | Aplica força mecânica para densificação |

| Sistema de Resfriamento | Protege os componentes do superaquecimento com circulação de água |

| Sistema de Controle | Automatiza e monitora níveis de temperatura, pressão e vácuo |

Pronto para aprimorar seu processo de sinterização de materiais com uma solução de forno personalizada de alta temperatura? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer fornos avançados como Fornos Mufla, Tubo, Rotativos, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossas profundas capacidades de personalização garantem um alinhamento preciso com suas necessidades experimentais exclusivas, seja para P&D, rendimento de produção ou para alcançar a densidade máxima. Entre em contato conosco hoje para discutir como podemos otimizar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que moldes de precisão e prensas de laboratório são críticos para cerâmicas de TiO2 dopadas com nióbio? Atingir 94% de Densidade Teórica

- Qual o papel de uma prensa de alta pressão na preparação de pastilhas de amostra de zinco? Otimizar a Redução Carbotérmica

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais