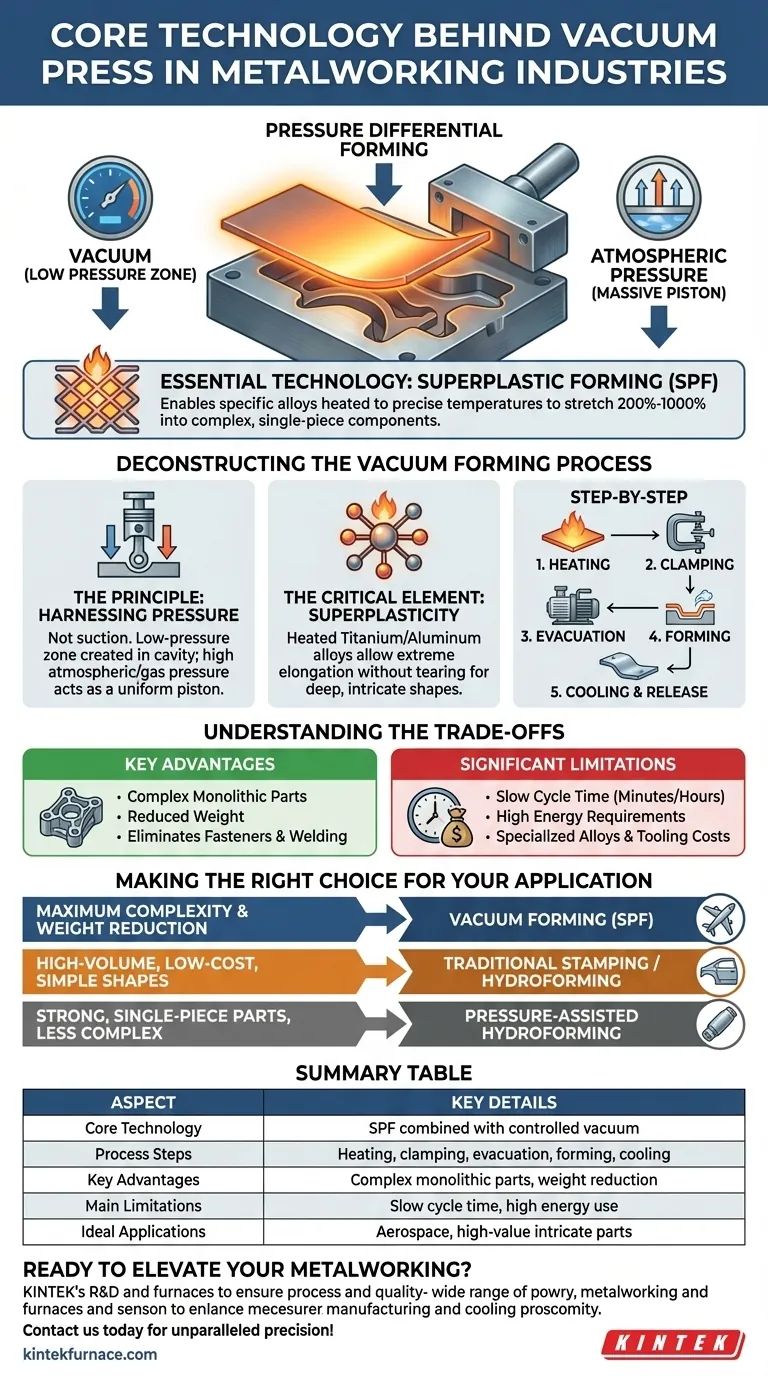

Em sua essência, a tecnologia por trás de uma prensa a vácuo na metalurgia é uma máquina de conformação que usa um diferencial de pressão para moldar uma chapa de metal aquecida. Ao remover o ar entre o metal e um molde, a máquina aproveita a pressão atmosférica externa para forçar o material maleável a se conformar precisamente à forma do molde.

A tecnologia essencial não é apenas o vácuo em si, mas a combinação de um vácuo controlado com a conformação superplástica (SPF). Este processo permite que ligas metálicas específicas, aquecidas a uma temperatura precisa, se estiquem em componentes complexos de peça única que seriam impossíveis de criar com estampagem tradicional.

Desconstruindo o Processo de Conformação a Vácuo

Para realmente entender como isso funciona para metais, devemos ir além da simples ideia de sucção e vê-lo como um processo de engenharia altamente controlado.

O Princípio: Aproveitando a Pressão

O termo "sucção a vácuo" pode ser enganoso. Uma prensa a vácuo não "puxa" o metal para o molde.

Em vez disso, ela cria uma zona de baixa pressão na cavidade selada entre a chapa de metal e o molde. A pressão atmosférica significativamente mais alta (ou pressão de gás aplicada) no outro lado da chapa então atua como um pistão maciço e uniforme, empurrando o metal para baixo e para cada detalhe do molde.

O Elemento Crítico: Superplasticidade

Ao contrário dos plásticos, você não pode conformar metal frio dessa maneira. A chave é aquecer ligas específicas – tipicamente de titânio ou alumínio – a uma temperatura onde elas exibem superplasticidade.

Neste estado, o metal pode sofrer um alongamento extremo (de 200% a mais de 1000%) sem o estrangulamento, afinamento ou rasgo que ocorreria durante a conformação convencional. Esta propriedade é o que permite a criação de formas profundas, intrincadas e sem costura.

Passo a Passo: Da Chapa ao Componente

O processo é metódico e preciso:

- Aquecimento: Uma chapa de liga superplástica é aquecida à sua temperatura específica de conformação, frequentemente dentro da própria prensa usando placas aquecidas.

- Fixação: A chapa quente é firmemente fixada sobre uma matriz fêmea (o molde) dentro de uma prensa selada.

- Evacuação: Um sistema de vácuo potente remove rapidamente o ar da cavidade entre a chapa e a matriz.

- Conformação: A pressão atmosférica empurra o material para dentro da matriz. Em muitas aplicações avançadas, gás inerte pressurizado (como argônio) é introduzido na parte superior para acelerar e controlar o processo de conformação.

- Resfriamento e Liberação: Uma vez totalmente conformado, a peça é resfriada e então removida da prensa.

Compreendendo as Compensações

A conformação a vácuo é uma ferramenta poderosa, mas especializada. Não é um substituto universal para outros métodos de metalurgia. Compreender seus pontos fortes e fracos é fundamental para uma aplicação adequada.

Vantagens Principais

O benefício principal é a capacidade de conformar peças monolíticas complexas. Isso reduz a necessidade de múltiplos componentes menores, fixadores e soldagem, o que por sua vez diminui o peso total e elimina potenciais pontos de falha. É por isso que é indispensável na indústria aeroespacial para peças como naceles de motores, dutos complexos e painéis de fuselagem.

Limitações Significativas

A principal desvantagem é o tempo de ciclo lento. O processo de aquecimento, conformação e resfriamento pode levar muitos minutos, ou até horas, em comparação com os segundos necessários para a estampagem tradicional.

Além disso, o processo tem altos requisitos de energia devido às altas temperaturas sustentadas. As ligas superplásticas especializadas e as ferramentas complexas também contribuem para um custo geral mais alto, tornando-o menos adequado para bens de consumo de alto volume e baixo custo.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do processo de conformação correto depende inteiramente dos objetivos do seu projeto em relação à complexidade, material e volume de produção.

- Se o seu foco principal é a máxima complexidade de design e redução de peso em componentes de alto valor: A conformação a vácuo com ligas superplásticas é a escolha superior, e frequentemente única.

- Se o seu foco principal é a produção de alto volume e baixo custo de formas simples: A estampagem mecânica tradicional ou a hidroconformação serão muito mais econômicas e eficientes.

- Se o seu foco principal é a criação de peças fortes e de peça única, sem a complexidade extrema da SPF: Considere a hidroconformação assistida por pressão como uma alternativa potencial.

Em última análise, escolher a conformação a vácuo é uma decisão estratégica para trocar a velocidade de produção por uma complexidade geométrica e integração de componentes incomparáveis.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Tecnologia Central | Conformação superplástica (SPF) combinada com vácuo controlado |

| Etapas do Processo | Aquecimento, fixação, evacuação, conformação, resfriamento e liberação |

| Vantagens Principais | Peças monolíticas complexas, redução de peso, sem fixadores |

| Principais Limitações | Tempo de ciclo lento, alto consumo de energia, ligas especializadas |

| Aplicações Ideais | Componentes aeroespaciais, peças de alto valor que exigem formas intrincadas |

Pronto para elevar sua metalurgia com soluções avançadas de prensa a vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções de forno de alta temperatura de ponta. Nossa linha de produtos, incluindo fornos mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais únicas para conformação superplástica e muito mais. Entre em contato conosco hoje para discutir como podemos ajudá-lo a alcançar precisão e eficiência incomparáveis em seus projetos!

Guia Visual

Produtos relacionados

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as aplicações da prensagem a quente? Alcance o Desempenho Máximo do Material

- O que é uma prensa a vácuo e quais são seus usos principais? Desbloqueie o Processamento de Materiais de Alta Performance

- Em que áreas a tecnologia de prensagem a quente é aplicada? Essencial para Aeroespacial, Defesa e Manufatura Avançada

- O que é uma prensa a vácuo e por que é importante na manufatura moderna? Desbloqueie Ligações e Precisão Impecáveis

- Como a automação aprimora o processo de prensagem a quente? Aumente a Precisão, a Eficiência e a Qualidade