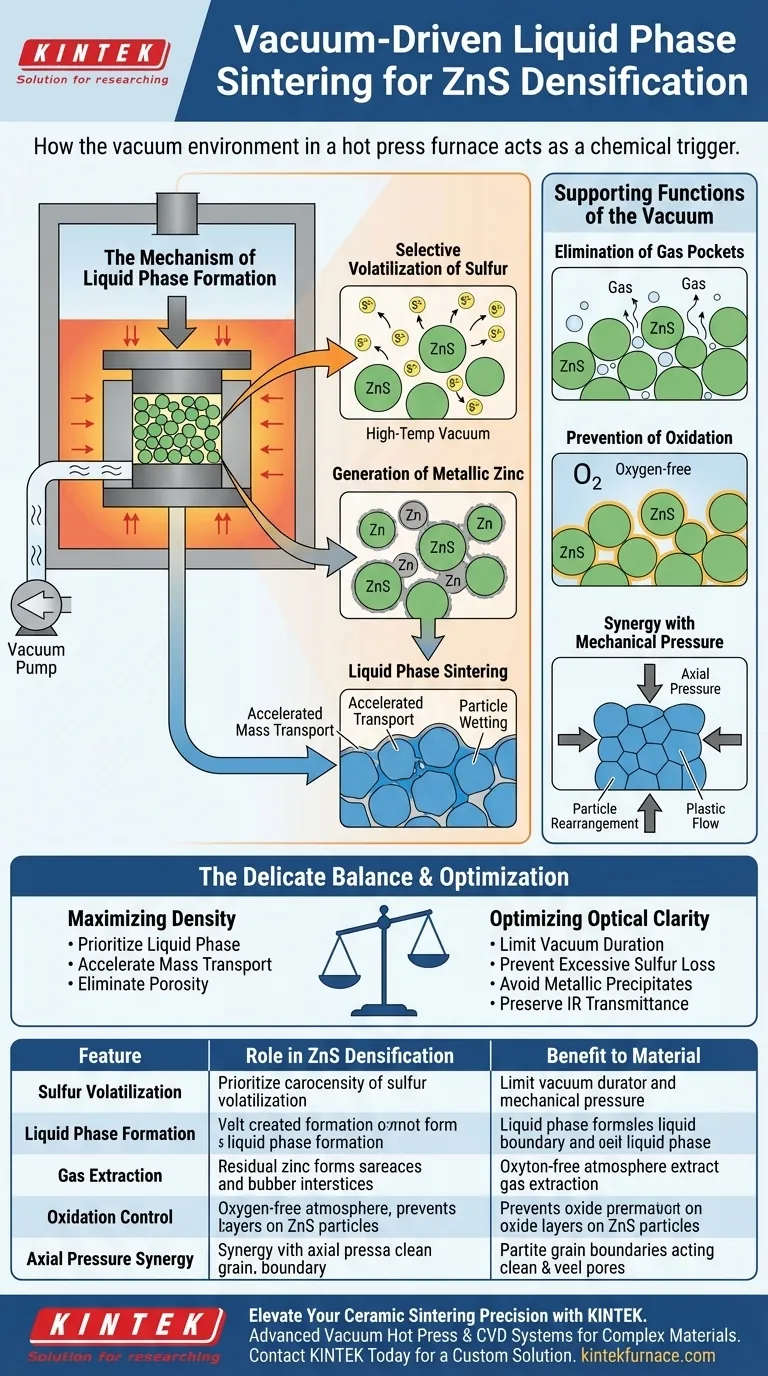

O ambiente de vácuo atua como um gatilho químico que altera fundamentalmente o mecanismo de sinterização. Dentro de um forno de prensagem a quente, o vácuo de alta temperatura induz a volatilização seletiva de íons de enxofre do pó de Sulfeto de Zinco (ZnS). Este processo deixa para trás zinco metálico residual, que derrete para formar uma fase líquida nas fronteiras de grão, atuando como um auxiliar crítico de sinterização para acelerar a densificação.

O ambiente de vácuo não remove apenas o ar; ele modifica ativamente a estequiometria do material para permitir a sinterização em fase líquida. Ao promover a perda de enxofre, ele gera uma fase líquida intrínseca de zinco metálico que melhora a molhabilidade das partículas e o transporte de massa, resultando em um corpo cerâmico de alta densidade.

O Mecanismo de Formação de Fase Líquida

Volatilização Seletiva de Enxofre

A função principal do vácuo neste contexto específico é impulsionar a química necessária para a sinterização em fase líquida. Sob altas temperaturas, o ambiente de vácuo diminui o limiar de pressão de vapor, promovendo a fuga de íons de enxofre da rede de ZnS.

Geração de Zinco Metálico

À medida que o enxofre se volatiliza, ele perturba o equilíbrio estequiométrico do pó cerâmico. Isso deixa um excesso de zinco metálico em nível microscópico.

Sinterização em Fase Líquida

Nas temperaturas de sinterização tipicamente usadas na prensagem a quente, este zinco metálico residual derrete. Isso cria uma fase líquida nas fronteiras de grão que molha as superfícies das partículas sólidas de ZnS. Este líquido atua como um meio de via rápida para o transporte de massa, permitindo que os átomos se movam mais livremente do que fariam em estado sólido, preenchendo efetivamente os poros e densificando o material.

Funções de Suporte do Vácuo

Eliminação de Bolsas de Gás

Além da reação química, o vácuo extrai fisicamente gases adsorvidos e impurezas voláteis presas nos interstícios do pó. Ao remover esses gases antes que os poros se fechem, o vácuo evita a formação de microporos que, de outra forma, reduziriam a densidade.

Prevenção de Oxidação

Níveis de vácuo elevados (por exemplo, $10^{-3}$ Torr) criam uma atmosfera protetora que inibe a oxidação do pó de ZnS. Isso é crítico porque camadas de óxido podem impedir a difusão e degradar as propriedades ópticas da cerâmica final, como a transmitância infravermelha.

Sinergia com Pressão Mecânica

Enquanto o vácuo gerencia o ambiente químico, o aspecto de "prensa a quente" aplica pressão mecânica axial (por exemplo, 15–30 MPa). O vácuo garante que as fronteiras de grão estejam limpas e ativas, permitindo que a pressão aplicada force efetivamente o rearranjo das partículas e o fluxo plástico sem resistência de gases presos.

Compreendendo os Trade-offs

O Risco de Não Estequiometria

Embora a perda de enxofre seja necessária para criar a fase líquida de zinco, ela apresenta um delicado ato de equilíbrio. Se o vácuo induzir volatilização excessiva, o material pode se tornar muito não estequiométrico.

Impacto nas Propriedades Ópticas

Um excesso de zinco metálico pode levar ao escurecimento ou "neblina" na cerâmica final. Isso impacta severamente a capacidade do material de transmitir luz, especialmente no espectro infravermelho.

Sensibilidade do Controle de Processo

Depender da sinterização em fase líquida induzida por vácuo requer controle preciso sobre os níveis de temperatura e vácuo. Pequenos desvios podem mudar o processo de densificação útil para decomposição prejudicial, tornando a estabilidade do processo um desafio.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a densificação de cerâmicas de ZnS, você deve alinhar seus parâmetros de processamento com suas métricas de desempenho específicas.

- Se o seu foco principal é a densidade máxima: Priorize o mecanismo de fase líquida induzida por vácuo para acelerar o transporte de massa e eliminar a porosidade através da molhabilidade do zinco metálico.

- Se o seu foco principal é a clareza óptica (Transmitância Infravermelha): Limite cuidadosamente a duração e a intensidade da exposição ao vácuo para evitar perda excessiva de enxofre e a formação de precipitados metálicos opacos.

O sucesso depende da utilização do vácuo não apenas como um ambiente limpo, mas como um reagente químico preciso que ativa o processo de sinterização.

Tabela Resumo:

| Recurso | Papel na Densificação de ZnS | Benefício para o Material |

|---|---|---|

| Volatilização de Enxofre | Desencadeia desequilíbrio estequiométrico | Cria fase de zinco metálico |

| Formação de Fase Líquida | Molha as fronteiras de grão | Acelera o transporte de massa |

| Extração de Gás | Remove gases adsorvidos | Previne microporos presos |

| Controle de Oxidação | Inibe a formação de camada de óxido | Preserva a transmitância IR |

| Sinergia de Pressão Axial | Facilita o rearranjo das partículas | Alcança densidade máxima |

Eleve a Precisão da Sua Sinterização de Cerâmica com a KINTEK

Alcançar o equilíbrio perfeito entre estequiometria e densidade requer processamento térmico avançado. A KINTEK fornece sistemas de Prensagem a Quente a Vácuo e sistemas CVD de classe mundial, projetados especificamente para fornecer o controle atmosférico preciso e a pressão mecânica necessários para materiais complexos como o Sulfeto de Zinco.

Apoiados por P&D e fabricação especializados, nossos fornos de alta temperatura de laboratório personalizáveis — incluindo sistemas Muffle, Tubo, Rotativo e a Vácuo — garantem que sua pesquisa e produção atendam aos mais altos padrões de clareza óptica e integridade estrutural.

Pronto para otimizar seu processo de densificação? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Qual é a função principal de um forno de sinterização por prensagem a quente a vácuo? Desbloqueie a Síntese de Compósitos TiCN de Alto Desempenho

- Como a precisão do controle de temperatura afeta a qualidade da cerâmica CsPbBr3-CaF2? Domine o Processo de Sinterização a Frio

- Que outros tipos de fornos estão relacionados à prensagem a quente? Explore as principais tecnologias de processamento térmico

- Qual é a principal função de um forno de sinterização por prensagem a quente a vácuo? Obtenção de Revestimentos de CoCrFeNi(Cu) de Alta Densidade

- Qual é a vantagem significativa de usar um forno de prensa a quente a vácuo em comparação com a sinterização sem pressão para preparar cerâmicas de h-BN altamente densas? Alcançar Densidade Quase Teórica com Força Mecânica

- Quais funções essenciais os moldes de grafite desempenham? Papéis Essenciais na Sinterização por Prensagem a Quente a Vácuo de Cerâmicas SiC/ZTA

- Qual é o papel dos insertos sacrificiais no processo de Sinterização por Plasma de Faísca (SPS)? Domine o Design de Geometrias Complexas

- Como um Forno de Prensagem a Quente a Vácuo facilita a síntese de Al-Ti-Zr? Atinge Densidade de Material Próxima da Teórica