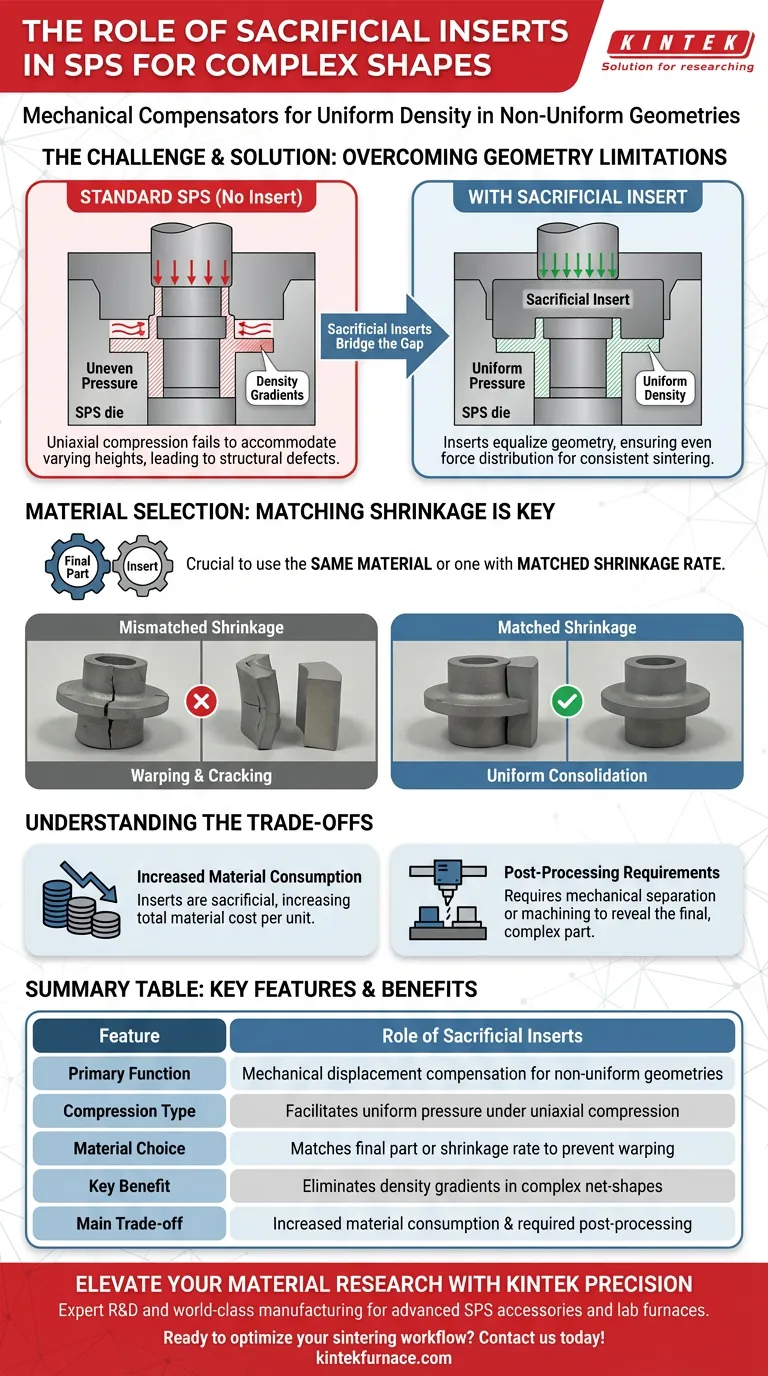

Os insertos sacrificiais servem como compensadores mecânicos essenciais no processo de Sinterização por Plasma de Faísca (SPS), projetados especificamente para permitir a fabricação de componentes com geometrias complexas e não uniformes. Ao colocar esses insertos dentro da matriz, os fabricantes podem neutralizar as diferenças de deslocamento que ocorrem durante a sinterização, garantindo que a força seja distribuída uniformemente em peças que possuem espessuras de seção transversal variadas.

Configurações padrão de SPS frequentemente falham em produzir densidade uniforme em formas complexas porque a compressão uniaxial não consegue acomodar naturalmente alturas variáveis. Os insertos sacrificiais preenchem essa lacuna, equilibrando as forças internas, permitindo que o sistema sinterize estruturas complexas com a mesma consistência de formas planas simples.

Superando o Desafio da Geometria

A Limitação de Sistemas de Punção Única

Configurações padrão de SPS dependem de compressão uniaxial, onde a força é aplicada em uma única direção.

Em um cilindro simples, isso funciona perfeitamente. No entanto, se um componente tiver uma seção transversal não uniforme — como um degrau ou uma flange — uma única punção rígida não consegue aplicar pressão igual às seções espessa e fina simultaneamente.

Equilibrando Forças por Compensação de Deslocamento

Os insertos sacrificiais funcionam equalizando artificialmente a geometria dentro da matriz.

Eles são posicionados para preencher os vazios ou lacunas criados pela forma complexa do componente alvo. Isso garante que, quando a punção desce, ela encontra uma resistência uniforme em toda a área da superfície.

Ao compensar as diferenças de deslocamento, os insertos evitam gradientes de densidade que, de outra forma, destruiriam a integridade estrutural da peça.

Estratégia de Seleção de Material

Combinando Taxas de Encolhimento

Para que um inserto sacrificial funcione corretamente, ele é tipicamente fabricado com o mesmo material da peça final.

Alternativamente, pode ser feito de um material que possua uma taxa de encolhimento estritamente combinada.

Garantindo Consolidação Uniforme

Se o inserto criar uma resposta térmica ou mecânica diferente da do componente, a peça pode empenar ou rachar durante a fase de resfriamento.

Usar um material correspondente garante que tanto o inserto quanto o componente se contraiam na mesma taxa exata, mantendo a precisão dimensional da forma complexa.

Compreendendo os Trade-offs

Aumento do Consumo de Material

Como o nome sugere, esses insertos são sacrificiais.

Eles são consumidos durante o processo para garantir a qualidade da peça final. Isso inevitavelmente aumenta o custo total de material por unidade, pois você está sinterizando material que será descartado ou reciclado.

Requisitos de Pós-processamento

O uso de insertos introduz uma etapa adicional no fluxo de trabalho de fabricação.

Após a conclusão do processo de sinterização, a seção sacrificial é efetivamente fundida ou prensada contra o componente final. Isso requer separação mecânica ou usinagem precisas para revelar a peça final de formato complexo.

Fazendo a Escolha Certa para o Seu Projeto

Embora os insertos sacrificiais destravam a capacidade de sinterizar geometrias complexas, eles adicionam variáveis ao processo. Use o seguinte guia para determinar sua abordagem:

- Se o seu foco principal é Integridade Estrutural: Certifique-se de que seu inserto seja feito do mesmo lote de pó do componente para garantir taxas de encolhimento e distribuição de densidade idênticas.

- Se o seu foco principal é Geometria Complexa: Use insertos para converter seu design complexo e escalonado em uma forma de cilindro simples para a punção, garantindo que a máquina SPS "veja" uma superfície uniforme.

Os insertos sacrificiais transformam as limitações da compressão uniaxial em uma capacidade para fabricação complexa de formato líquido.

Tabela Resumo:

| Característica | Papel dos Insertos Sacrificiais |

|---|---|

| Função Principal | Compensação de deslocamento mecânico para geometrias não uniformes |

| Tipo de Compressão | Facilita pressão uniforme sob compressão uniaxial |

| Escolha de Material | Corresponde ao material da peça final ou taxa de encolhimento para evitar empenamento |

| Benefício Chave | Elimina gradientes de densidade em formas líquidas complexas |

| Principal Trade-off | Aumento do consumo de material e pós-processamento necessário |

Eleve Sua Pesquisa de Materiais com KINTEK Precision

A fabricação de componentes de formato complexo requer mais do que apenas técnica — exige o equipamento certo. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece acessórios avançados de Sinterização por Plasma de Faísca (SPS), sistemas CVD e fornos de laboratório de alta temperatura (Muffle, Tubo, Rotativo, a Vácuo) adaptados às suas necessidades específicas de pesquisa.

Pronto para superar desafios de geometria e alcançar integridade estrutural superior? Entre em contato conosco hoje mesmo para discutir seus requisitos de forno personalizáveis e deixe nossos especialistas ajudarem você a otimizar seu fluxo de trabalho de sinterização.

Guia Visual

Referências

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Quais são as características de um forno de sinterização por prensagem a quente? Obtenha Materiais de Alta Densidade com Controle de Precisão

- O que é uma prensa a quente a vácuo? Alcance Pureza e Densidade Máximas do Material

- Quais são as vantagens de usar um sistema de sinterização HIP em comparação com a sinterização convencional para compósitos de Telureto de Bismuto?

- Quais são as vantagens de um forno de sinterização por prensagem a quente a vácuo para compósitos de cobre e terras raras? Densidade e Pureza

- Quais são as vantagens do SPS industrial em relação à sinterização tradicional para SiC? Densidade Superior e Estrutura de Grãos Finos

- Por que o controle de temperatura de alta precisão é essencial para o forno de prensagem a quente a vácuo? Otimizar Compósitos de Ti-Al3Ti

- O que é a sinterização por prensagem a quente e como é utilizada com pós metálicos e cerâmicos? Alcance Densidade e Desempenho Superiores