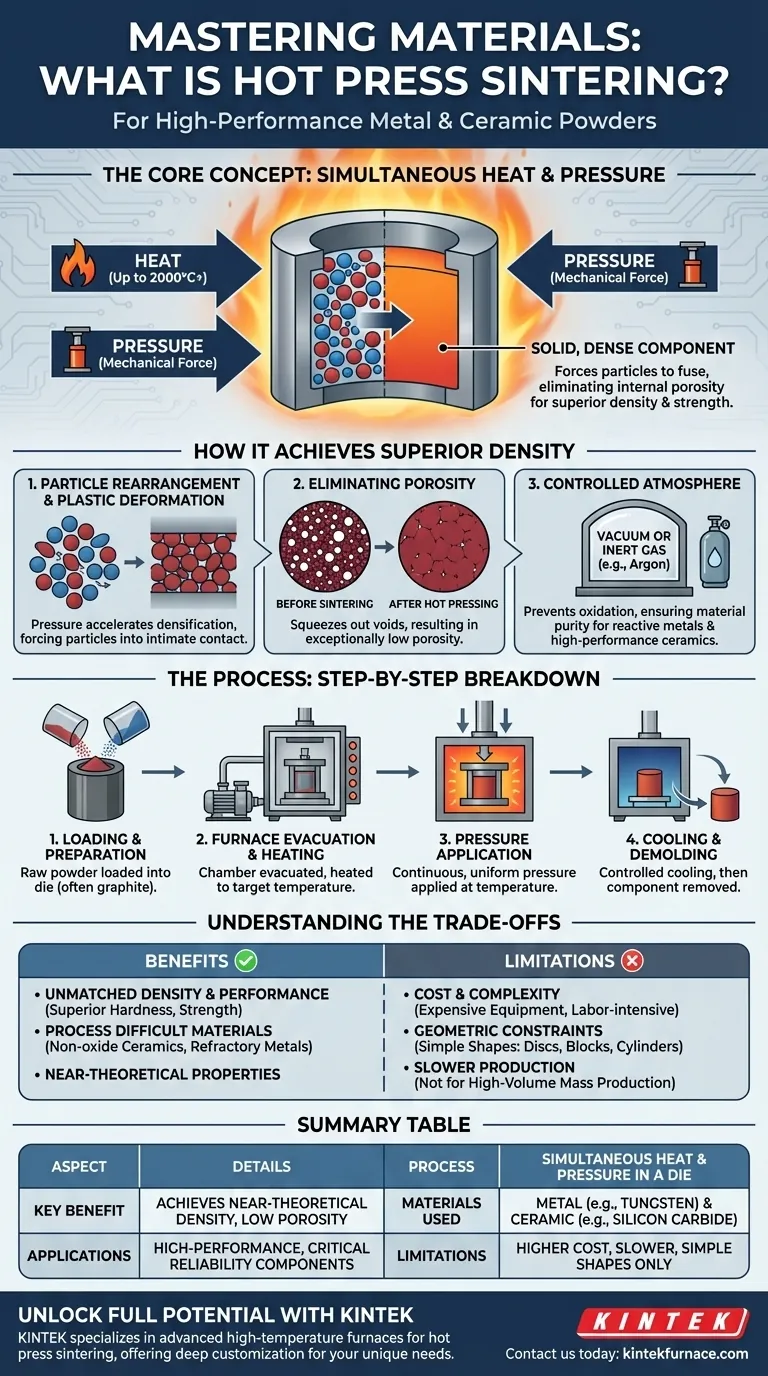

Em essência, a sinterização por prensagem a quente é um processo de fabricação avançado que aplica simultaneamente alta temperatura e pressão mecânica a pós metálicos ou cerâmicos dentro de uma matriz. Essa combinação força as partículas do pó a se fundirem, criando um componente sólido que é significativamente mais denso e forte do que o que pode ser alcançado apenas com calor. É o método ideal para produzir materiais de alto desempenho onde a eliminação da porosidade interna é crítica.

A vantagem fundamental da sinterização por prensagem a quente é a sua capacidade de atingir uma densidade de material próxima da teórica. Ao aplicar pressão externa durante o aquecimento, o processo supera as barreiras cinéticas que limitam a sinterização convencional, resultando em propriedades mecânicas e desempenho superiores.

Como a Sinterização por Prensagem a Quente Atinge Densidade Superior

O verdadeiro valor deste processo reside na forma como ele manipula os materiais a nível microscópico. Ele não apenas aquece o pó; ele o comprime ativamente para construir uma peça final melhor.

O Papel da Pressão Simultânea

Na sinterização convencional, apenas o calor fornece a energia para que os átomos se difundam através das fronteiras das partículas, fechando lentamente as lacunas entre elas.

A prensagem a quente adiciona uma poderosa força mecânica a essa equação. Essa pressão acelera a densificação promovendo o rearranjo das partículas e induzindo a deformação plástica, forçando fisicamente as partículas a um contato íntimo.

Eliminando a Porosidade

A porosidade, ou a presença de pequenos vazios, é a principal fonte de falha em muitos componentes cerâmicos e metálicos.

A pressão externa aplicada durante a prensagem a quente efetivamente espreme esses vazios para fora da estrutura do material. Isso resulta em uma peça final com porosidade excepcionalmente baixa e, portanto, muito maior resistência e confiabilidade.

A Função de uma Atmosfera Controlada

O processo é tipicamente conduzido em vácuo ou em um gás inerte (como argônio).

Essa atmosfera controlada é crítica para prevenir a oxidação e outras reações químicas em altas temperaturas. Isso garante a pureza do material, o que é especialmente importante para metais reativos ou cerâmicas de alto desempenho.

O Processo de Sinterização por Prensagem a Quente: Uma Análise Passo a Passo

Embora o conceito seja direto, a execução é uma operação precisa e multiestágios que requer equipamentos especializados.

Estágio 1: Carregamento e Preparação

O pó metálico ou cerâmico bruto é carregado em uma matriz, que é mais comumente feita de grafite devido à sua resistência a altas temperaturas e choque térmico. Essa matriz define a forma básica do componente final.

Estágio 2: Evacuação e Aquecimento do Forno

O conjunto da matriz é colocado dentro de um forno de prensa a quente a vácuo. A câmara é evacuada para remover o ar, e o sistema é aquecido a uma taxa controlada até a temperatura de sinterização alvo, que é abaixo do ponto de fusão do material.

Estágio 3: Aplicação de Pressão

Assim que o material atinge a temperatura apropriada, um aríete hidráulico ou mecânico aplica uma pressão contínua e uniforme ao pó através de um êmbolo. A combinação de calor e pressão é mantida por uma duração específica para permitir a densificação completa.

Estágio 4: Resfriamento e Desmoldagem

Após o tempo de retenção, a pressão é liberada e o forno é resfriado de forma controlada para evitar choque térmico, que poderia rachar a peça. Uma vez a uma temperatura segura, o componente denso e sólido é removido da matriz.

Compreendendo as Desvantagens

A sinterização por prensagem a quente é uma ferramenta poderosa, mas não é a solução universal para todas as aplicações. Compreender suas vantagens e limitações é fundamental para usá-la de forma eficaz.

Benefício: Densidade e Desempenho Incomparáveis

A principal razão para escolher a prensagem a quente é alcançar propriedades do material que se aproximam dos seus máximos teóricos. A densidade resultante leva a maior dureza, resistência e tenacidade à fratura.

Benefício: Processamento de Materiais Difíceis de Sinterizar

Muitos materiais avançados, como cerâmicas não-óxido (por exemplo, carboneto de silício, nitreto de boro) ou metais refratários (por exemplo, tungstênio), não densificam bem apenas com calor. A prensagem a quente fornece a força motriz necessária para consolidá-los.

Limitação: Custo e Complexidade

Os sistemas de prensa a quente a vácuo são caros para adquirir e operar. O processo também é tipicamente mais lento e mais intensivo em mão de obra do que métodos de alto volume, como a prensagem e sinterização convencional, tornando-o menos adequado para peças de baixo custo e produção em massa.

Limitação: Restrições Geométricas

O processo é mais adequado para produzir formas simples como discos, blocos e cilindros, pois a geometria da peça é limitada pela matriz e pela direção uniaxial da pressão aplicada. Formas complexas e tridimensionais são difíceis ou impossíveis de produzir diretamente.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de fabricação correto depende inteiramente dos requisitos técnicos e comerciais do seu projeto.

- Se o seu foco principal é o desempenho e a densidade máximos do material: A sinterização por prensagem a quente é a escolha ideal para aplicações críticas onde resistência, dureza e confiabilidade são inegociáveis.

- Se o seu foco principal é o processamento de materiais não sinterizáveis ou de alta pureza: Este processo fornece a energia necessária para consolidar materiais que não podem ser efetivamente processados por outros meios.

- Se o seu foco principal é a produção de alto volume e custo-benefício de peças mais simples: Um processo convencional de prensagem e sinterização ou moldagem por injeção de pó pode oferecer um melhor equilíbrio entre custo e desempenho.

Em última análise, a sinterização por prensagem a quente é uma ferramenta de precisão para criar materiais que se desempenham no limite absoluto do seu potencial.

Tabela Resumo:

| Aspecto | Detalhes |

|---|---|

| Processo | Aplicação simultânea de alta temperatura e pressão mecânica em uma matriz. |

| Principal Benefício | Atinge densidade próxima da teórica, resistência superior e baixa porosidade. |

| Materiais Utilizados | Pós metálicos (por exemplo, tungstênio) e pós cerâmicos (por exemplo, carboneto de silício). |

| Aplicações | Componentes de alto desempenho onde a máxima confiabilidade e densidade são críticas. |

| Limitações | Custo mais alto, processo mais lento e restrições geométricas para formas simples. |

Desbloqueie Todo o Potencial dos Seus Materiais com a KINTEK

Você trabalha com pós metálicos ou cerâmicos e precisa de componentes com densidade e resistência excepcionais? A KINTEK é especialista em soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosfera, adaptados para sinterização por prensagem a quente. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais únicas, garantindo desempenho superior para suas aplicações de alto desempenho.

Entre em contato hoje para discutir como nossas soluções podem aprimorar o processamento de seus materiais e alcançar resultados incomparáveis!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%

- Qual o papel de uma prensa de alta pressão na preparação de pastilhas de amostra de zinco? Otimizar a Redução Carbotérmica