O controle de temperatura de alta precisão é o determinante absoluto do mecanismo de reação e da integridade estrutural em compósitos laminados de Ti-Al3Ti. Ele serve como o "freio" crítico que impede que o processo de fabricação acelere para um estado de combustão descontrolada. Sem essa precisão, o forno de prensagem a quente a vácuo não consegue manter a estreita janela de processamento necessária para produzir materiais densos e sem defeitos.

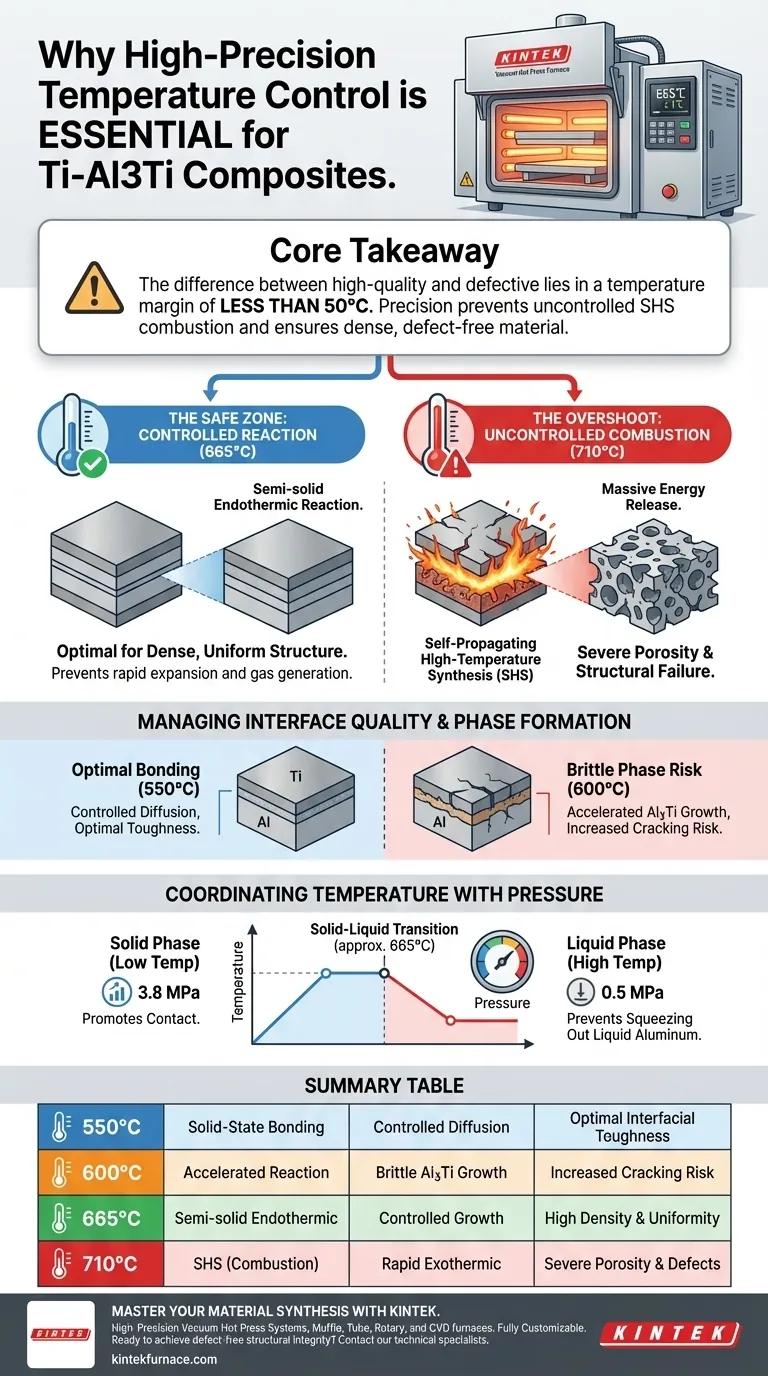

Ponto Central A diferença entre um compósito de alta qualidade e um defeituoso muitas vezes reside em uma margem de temperatura inferior a 50°C. A regulação térmica precisa permite "travar" o processo em uma reação semi-sólida controlada, prevenindo o início da Síntese de Alta Temperatura Auto-Propagante (SHS), que causa grave porosidade e falha estrutural.

O Impacto Crítico nos Mecanismos de Reação

A principal razão para o controle preciso é a volatilidade da reação química entre Titânio (Ti) e Alumínio (Al) em limiares térmicos específicos.

Definindo a Zona Segura

Pesquisas indicam que uma temperatura de 665°C é o ponto de ajuste ideal para a preparação desses compósitos.

Nesta temperatura específica, os materiais sofrem uma reação endotérmica semi-sólida. Este caminho de reação controlado promove a formação de uma estrutura densa e uniforme sem expansão rápida ou geração de gás.

As Consequências do Overshoot

Se a temperatura do forno subir para apenas 710°C, a física do processo muda drasticamente.

Esta temperatura ligeiramente mais alta desencadeia uma reação de combustão de Síntese de Alta Temperatura Auto-Propagante (SHS). Ao contrário da reação endotérmica controlada, a SHS libera enormes quantidades de energia.

Essa reação rápida leva a defeitos de porosidade significativos dentro do material. A precisão do equipamento é a única salvaguarda contra a travessia acidental desse limiar e a degradação do desempenho do material.

Gerenciando a Qualidade da Interface e a Formação de Fases

Além do mecanismo de reação primário, a precisão da temperatura dita a qualidade microscópica da interface de ligação.

Controlando a Espessura da Camada de Difusão

A temperatura regula diretamente a taxa de difusão atômica entre as camadas metálicas.

O controle preciso garante que a camada de difusão da interface atinja a espessura ideal para a ligação sem se tornar excessiva.

Evitando Fases Intermetálicas Frágeis

Faixas de temperatura mais baixas específicas, como 550°C, são frequentemente ideais para a ligação inicial.

No entanto, se a temperatura flutuar para cima para 600°C não intencionalmente, isso pode acelerar a formação de compostos intermetálicos frágeis de Al3Ti.

A formação excessiva desses compostos na interface leva a rachaduras e uma redução significativa na plasticidade do compósito.

Coordenando Temperatura com Pressão

O controle de temperatura de alta precisão não é apenas sobre calor; é o gatilho para ajustar a pressão mecânica dentro do forno de prensagem a quente a vácuo.

Identificando a Transição de Fase

O processo envolve uma mudança da difusão sólido-sólido para reações sólido-líquido.

Os operadores precisam saber exatamente quando o alumínio começa a derreter para ajustar a pressão do forno.

Prevenindo Erros Estequiométricos

Na fase sólida de baixa temperatura, alta pressão (por exemplo, 3,8 MPa) é necessária para promover o contato.

No entanto, uma vez que a temperatura excede 665°C, a pressão deve ser drasticamente reduzida (por exemplo, para 0,5 MPa).

Se o controle de temperatura for impreciso, você corre o risco de manter alta pressão sobre o alumínio líquido. Isso espreme o líquido para fora da estrutura em camadas, arruinando a estequiometria da reação e a composição final.

Armadilhas Comuns da Instabilidade Térmica

Ao avaliar as capacidades do forno, é essencial entender as compensações da precisão insuficiente.

- Porosidade: A falta de precisão leva ao "overshoot", desencadeando reações de combustão que preenchem o compósito com vazios.

- Fragilização: Flutuações térmicas podem espessar demais a camada intermetálica, fazendo com que o material frature sob estresse.

- Perda de Material: Se o sensor de temperatura atrasar, o alumínio pode derreter antes que a pressão seja reduzida, forçando fisicamente material essencial para fora da matriz.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir a fabricação bem-sucedida de compósitos de Ti-Al3Ti, aplique esses princípios à sua estratégia de processamento:

- Se o seu foco principal é Densidade Estrutural: Priorize a estabilidade em torno de 665°C para forçar uma reação endotérmica semi-sólida e evitar estritamente o limiar de 710°C da SHS.

- Se o seu foco principal é Tenacidade Interfacial: Mantenha temperaturas mais baixas (próximas a 550°C) durante a fase de ligação para evitar o crescimento rápido de fases frágeis de Al3Ti.

- Se o seu foco principal é Precisão Compositiva: Garanta que o monitoramento da temperatura esteja sincronizado com os controles de pressão para reduzir a força mecânica no momento em que a fase líquida aparecer.

Em última análise, o controle de temperatura de alta precisão atua como o guardião, garantindo que a entrada de energia crie uma ligação metalúrgica densa em vez de um defeito de combustão poroso.

Tabela Resumo:

| Temperatura | Tipo de Reação | Resultado | Impacto Estrutural |

|---|---|---|---|

| 550°C | Ligação em Estado Sólido | Difusão Controlada | Tenacidade Interfacial Ótima |

| 600°C | Reação Acelerada | Crescimento Frágil de Al3Ti | Risco Aumentado de Rachaduras |

| 665°C | Endotérmica Semi-sólida | Crescimento Controlado | Alta Densidade e Uniformidade |

| 710°C | SHS (Combustão) | Exotérmica Rápida | Porosidade e Defeitos Severos |

Domine a Síntese do Seu Material com a KINTEK

O gerenciamento térmico preciso é a diferença entre um compósito de Ti-Al3Ti de alto desempenho e um lote falho. Na KINTEK, entendemos que uma margem de 50°C muda tudo.

Apoiados por P&D especializado e fabricação de classe mundial, fornecemos Sistemas de Prensagem a Quente a Vácuo, Fornos Mufla, Tubulares, Rotativos e CVD de alta precisão projetados especificamente para manter as estreitas janelas de processamento exigidas para materiais avançados. Se você precisa evitar a combustão SHS ou controlar precisamente a difusão interfacial, nosso equipamento é totalmente personalizável às suas necessidades exclusivas de pesquisa e produção.

Pronto para alcançar integridade estrutural sem defeitos?

Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de alta temperatura perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que um forno de sinterização por prensagem a quente a vácuo é considerado superior à sinterização atmosférica para a preparação de óxido de magnésio denso de alta pureza? Alcance Densidade e Pureza Máximas

- Quais são as vantagens técnicas da prensagem a quente rápida para Sn-Ag-Bi-Se-Te/MWCNTs? Atingir 98%+ de Densidade em 15 Minutos

- O que é o processo de laminação a vácuo? Crie Peças Compostas Fortes e Leves

- Quais são as classificações dos fornos de sinterização por prensagem a quente com base no ambiente de uso? Explore os Tipos para Processamento Otimizado de Materiais

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Como o controle personalizado de calor e pressão beneficia a prensagem a quente? Obtenha Densidade e Resistência de Material Superiores

- Que funcionalidades de controlo oferece um forno de prensagem a quente a vácuo? Controlo de Precisão para Processamento de Materiais Avançados

- Quais são as vantagens do SPS em relação à prensagem a quente para ligas de alta entropia? Alcançar Densidade e Microestrutura Superiores