Em sua essência, a laminação a vácuo é um processo de fabricação que utiliza a pressão atmosférica como uma poderosa pinça para consolidar camadas de material compósito. Ao colocar uma peça infundida com resina dentro de um saco selado e evacuar o ar, o processo remove gases aprisionados e aplica pressão uniforme em toda a superfície, resultando em um produto final denso, forte e leve.

A percepção fundamental é que a laminação a vácuo não se trata de "sugar" a peça para moldá-la. Trata-se de remover o ar interno para que o imenso peso da atmosfera terrestre — aproximadamente 14,7 libras por polegada quadrada (psi) — possa pressionar e consolidar as camadas do compósito.

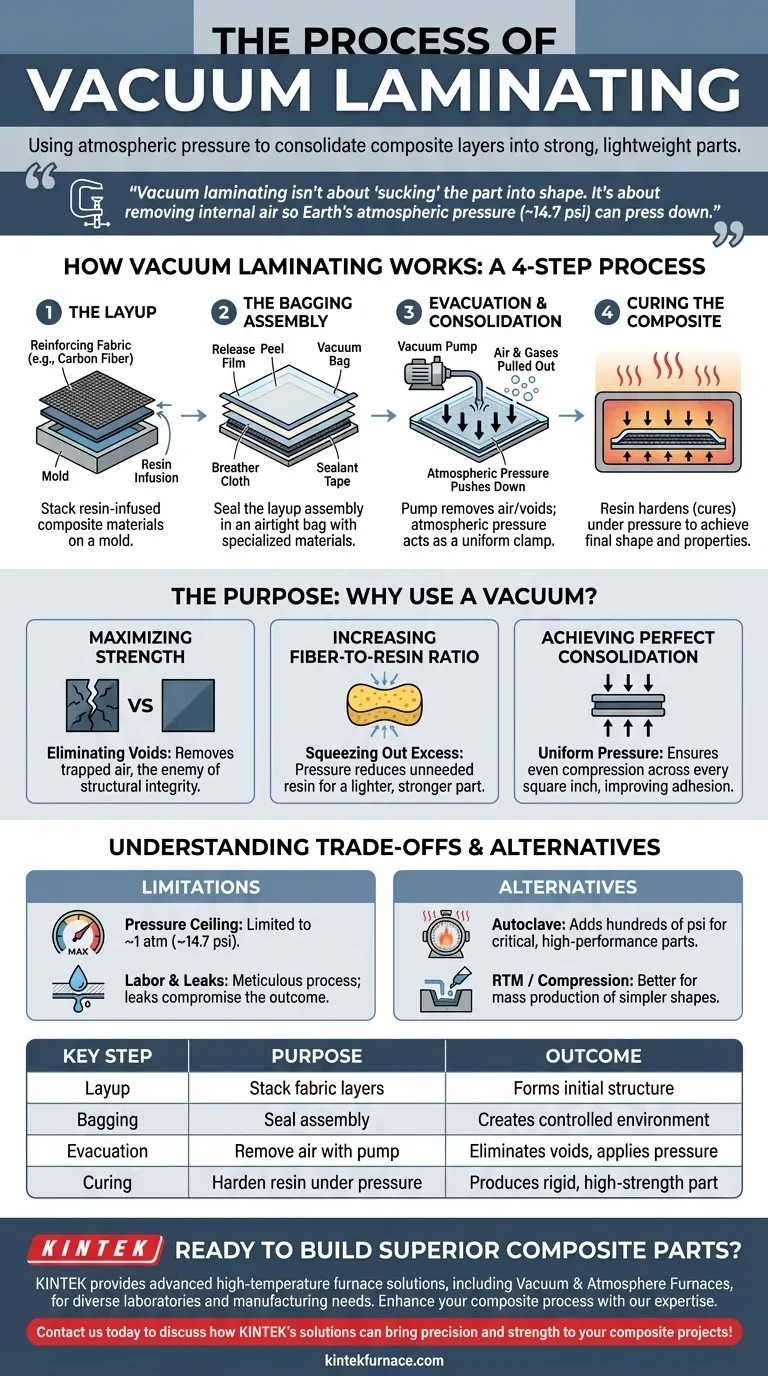

Como Funciona a Laminação a Vácuo

O processo transforma uma pilha de tecidos flexíveis e revestidos de resina em uma estrutura rígida e unificada. Ele depende de um diferencial de pressão entre o interior e o exterior de um saco selado.

Passo 1: A Disposição (Layup)

O primeiro passo é criar a disposição (layup), que é a pilha de materiais compósitos. Isso geralmente envolve camadas de tecido de reforço (como fibra de carbono, fibra de vidro ou aramida) que foram impregnadas com uma resina líquida (como epóxi ou poliéster).

Passo 2: A Montagem do Ensacamento

A disposição é colocada em um molde e coberta com uma sequência de materiais especializados. Esta "pilha de vácuo" inclui um filme desmoldante para evitar aderência, um tecido destacável (peel ply) para um acabamento de superfície texturizado e um tecido respirador (breather cloth) para criar um caminho claro para a extração do ar.

Finalmente, toda a montagem é selada dentro de um saco de vácuo flexível e hermético.

Passo 3: Evacuação e Consolidação

Uma bomba de vácuo é conectada ao saco através de uma porta. À medida que a bomba retira o ar, duas coisas críticas acontecem simultaneamente.

Primeiro, qualquer ar aprisionado e gases voláteis de dentro da resina e entre as camadas do compósito são retirados. Essas bolsas de ar, conhecidas como vazios, são uma fonte primária de fraqueza em uma peça acabada.

Segundo, com um vácuo quase perfeito dentro do saco, toda a força da pressão atmosférica empurra para baixo do lado de fora. Essa pressão externa atua como uma pinça perfeitamente uniforme, comprimindo as camadas. Isso é chamado de consolidação.

Passo 4: Cura do Compósito

Enquanto mantida sob essa pressão de vácuo, a resina passa por uma reação química para endurecer, ou curar. Isso pode ocorrer à temperatura ambiente para alguns sistemas de resina ou ser acelerado com calor em um forno.

A pressão constante garante que a peça mantenha sua forma e densidade durante todo o processo de cura, espremendo o excesso de resina e alcançando uma alta relação fibra-resina, o que é crítico para o desempenho.

O Propósito: Por Que Usar Vácuo?

O uso de vácuo não é arbitrário; ele resolve os desafios mais fundamentais na criação de compósitos de alto desempenho.

Maximizando a Resistência pela Eliminação de Vazios

Vazios são o inimigo de um compósito forte. Ao remover o ar aprisionado, a pressão de vácuo reduz drasticamente ou elimina esses pontos fracos, garantindo a integridade estrutural da peça.

Aumentando a Relação Fibra-Resina

A resina dá forma ao compósito e mantém as fibras unidas, mas as fibras fornecem a resistência e rigidez reais. A pressão do vácuo espreme o excesso de resina desnecessária, tornando a peça final mais leve e proporcionalmente mais forte.

Alcançando a Consolidação Perfeita

Ao contrário de uma pinça mecânica que aplica pressão apenas em pontos específicos, a pressão atmosférica é perfeitamente distribuída. Isso garante que cada polegada quadrada do laminado seja comprimida uniformemente, levando a uma adesão superior entre as camadas e uma peça final sólida e densa.

Compreendendo as Desvantagens

Embora poderosa, a laminação a vácuo não é a solução para todos os cenários. É crucial entender suas limitações.

O Teto de Pressão

A força máxima de aperto que pode ser alcançada é limitada a uma atmosfera de pressão (~14,7 psi ou 1 bar). Para componentes extremamente espessos ou críticos para o desempenho, como estruturas aeroespaciais primárias, isso pode não ser suficiente.

Nesses casos, um processo semelhante é realizado dentro de uma autoclave — um vaso pressurizado e aquecido que pode adicionar centenas de psi de pressão externa além do vácuo inicial.

Mão de Obra e Prevenção de Vazamentos

O ensacamento a vácuo é um processo meticuloso e manual. Alcançar uma vedação perfeita e sem vazamentos em toda a peça requer habilidade e cuidado. Mesmo um vazamento minúsculo pode comprometer o vácuo e arruinar a peça durante o ciclo de cura de horas.

Distinguindo de Outros Processos a Vácuo

É importante não confundir a laminação a vácuo com outras técnicas de fabricação que usam vácuo. Por exemplo, a sinterização a vácuo é um processo de alta temperatura usado para fundir pós metálicos ou cerâmicos em um forno a vácuo, o que é fundamentalmente diferente da laminação de camadas de fibra e resina.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo certo depende inteiramente dos requisitos do seu projeto em termos de desempenho, custo e volume.

- Se o seu foco principal é produzir protótipos de alta qualidade, peças personalizadas ou produção de baixo volume: A laminação a vácuo é um método excelente e altamente acessível para criar componentes fortes e leves sem investir em ferramentas caras.

- Se o seu foco principal é o desempenho máximo para peças aeroespaciais ou de corrida de alta gama: O ensacamento a vácuo é um primeiro passo necessário, mas geralmente é combinado com uma autoclave para atingir a densidade mais alta e o menor teor de vazios absolutos.

- Se o seu foco principal é a produção em massa de formas compostas mais simples: Processos mais automatizados como a Moldagem por Transferência de Resina (RTM) ou a moldagem por compressão são frequentemente mais econômicos e rápidos em escala.

Ao compreender seus princípios e limitações, você pode alavancar efetivamente a laminação a vácuo para criar peças compostas superiores.

Tabela Resumo:

| Etapa Chave | Propósito | Resultado |

|---|---|---|

| Disposição (Layup) | Empilhar camadas de tecido infundido com resina | Forma a estrutura inicial da peça |

| Ensacamento | Selar a montagem em um saco hermético | Cria um ambiente controlado para pressão |

| Evacuação | Remover o ar com uma bomba de vácuo | Elimina vazios e aplica pressão uniforme |

| Cura | Endurecer a resina sob pressão | Produz uma peça compósita rígida e de alta resistência |

Pronto para Construir Peças Compostas Superiores?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos.

Seja você prototipando, em produção de baixo volume, ou exigindo desempenho máximo para aplicações aeroespaciais ou de corrida, nossa experiência em processamento térmico pode aprimorar seu processo de fabricação de compósitos.

Entre em contato conosco hoje para discutir como as soluções da KINTEK podem trazer precisão e resistência aos seus projetos de compósitos!

Guia Visual

Produtos relacionados

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Placa cega de flange de vácuo KF ISO em aço inoxidável para sistemas de alto vácuo

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Foles de vácuo de elevado desempenho para uma ligação eficiente e vácuo estável em sistemas

As pessoas também perguntam

- Como o controle personalizado de calor e pressão beneficia a prensagem a quente? Obtenha Densidade e Resistência de Material Superiores

- Como a automação aprimora o processo de prensagem a quente? Aumente a Precisão, a Eficiência e a Qualidade

- Quais são as etapas operacionais típicas ao usar uma prensa a vácuo? Domine a Colagem e Moldagem Impecáveis

- Quais são as aplicações da prensagem a quente? Alcance o Desempenho Máximo do Material

- O que é uma prensa a vácuo e quais são seus usos principais? Desbloqueie o Processamento de Materiais de Alta Performance