Um forno de sinterização por prensagem a quente a vácuo supera os métodos atmosféricos porque aplica pressão mecânica simultaneamente com o calor em um ambiente controlado. Enquanto a sinterização atmosférica depende apenas da difusão térmica para unir as partículas, a prensagem a quente a vácuo utiliza força externa para reorganizar fisicamente os grãos de óxido de magnésio (periclásio), alcançando densidade próxima da teórica em temperaturas significativamente mais baixas, enquanto remove ativamente impurezas.

Ponto Principal A superioridade da prensagem a quente a vácuo reside em sua capacidade de desacoplar a densificação da temperatura. Ao usar pressão para forçar a reorganização dos grãos e vácuo para extrair voláteis, você obtém uma estrutura de material mais densa e pura sem o calor excessivo que causa crescimento anormal de grãos na sinterização atmosférica.

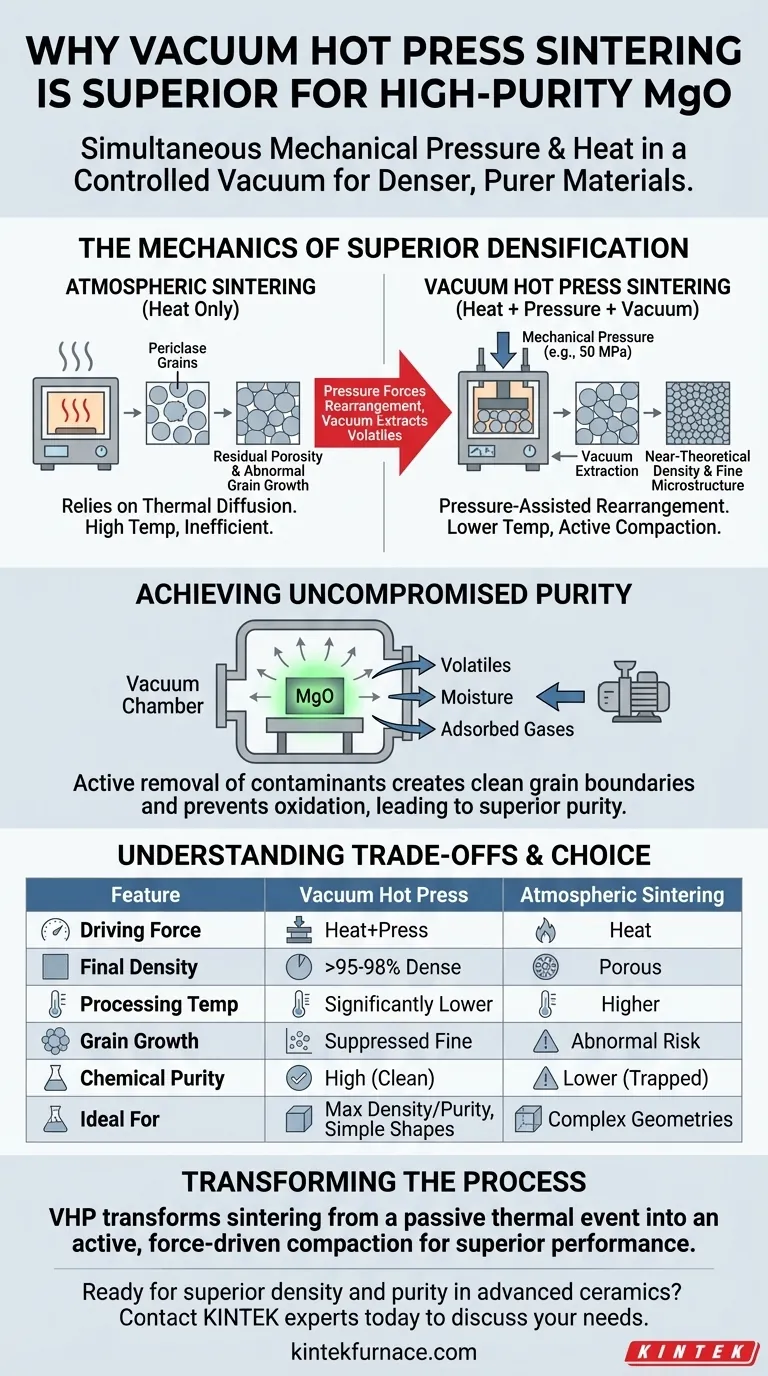

A Mecânica da Densificação Superior

O Papel da Pressão Mecânica

Na sinterização atmosférica, você depende de altas temperaturas para induzir a densificação, o que pode ser ineficiente para materiais difíceis de sinterizar. Uma prensa a quente a vácuo aplica pressão mecânica (por exemplo, 50 MPa) durante o estágio de aquecimento. Essa força externa aumenta significativamente a taxa de rearranjo dos grãos de periclásio, fechando fisicamente lacunas que a energia térmica sozinha não consegue preencher facilmente.

Temperaturas Mais Baixas, Melhor Microestrutura

Como a pressão mecânica fornece uma força motriz adicional, a densificação ocorre em temperaturas significativamente mais baixas do que as necessárias para a sinterização atmosférica. Temperaturas de processamento mais baixas são críticas porque suprimem o crescimento anormal de grãos. Isso resulta em uma microestrutura de grãos finos, que se correlaciona diretamente com maior dureza e tenacidade à fratura.

Eliminação de Micro-poros

A sinterização atmosférica frequentemente deixa porosidade residual dentro do material. O método assistido por pressão elimina efetivamente micro-poros localizados em lacunas de pó e contornos de grão. Isso leva a uma densidade relativa que pode exceder 95% a 98%, níveis que muitas vezes são inatingíveis com métodos atmosféricos sem pressão.

Alcançando Pureza Sem Compromissos

Remoção Ativa de Voláteis

O óxido de magnésio de alta pureza requer contornos de grão quimicamente limpos. O ambiente a vácuo remove ativamente gases adsorvidos, umidade e voláteis das superfícies do pó antes do início da sinterização. Em um forno atmosférico, esses contaminantes podem ficar presos dentro dos poros fechados, degradando as propriedades finais do material.

Prevenção de Contaminação

Operar a vácuo elimina a presença de gases reativos encontrados no ar, como oxigênio e dióxido de carbono. Isso evita reações químicas indesejadas, oxidação de fases de reforço ou formação de inclusões de óxido. O resultado é uma atmosfera "limpa" que melhora a molhabilidade entre a matriz e quaisquer fases de reforço, facilitando uma forte ligação interfacial.

Compreendendo as Compensações

Complexidade vs. Qualidade

Embora a prensagem a quente a vácuo produza propriedades de material superiores, ela introduz maior complexidade de processo em comparação com a sinterização atmosférica. Fornos atmosféricos são geralmente mais simples e permitem processamento contínuo. A prensagem a quente a vácuo é tipicamente um processo em lote que requer gerenciamento preciso dos níveis de vácuo, pressão hidráulica e gradientes térmicos.

Restrições de Geometria

A aplicação de pressão mecânica geralmente limita a geometria do produto final. A prensagem a quente a vácuo é ideal para formas simples como placas, discos ou cilindros. Se o seu projeto requer componentes complexos de forma líquida com geometrias intrincadas, a sinterização atmosférica (potencialmente seguida de Prensagem Isostática a Quente) pode ser um compromisso logístico necessário, apesar da menor densidade inicial.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que você selecione o método de processamento correto para sua aplicação específica, considere o seguinte:

- Se o seu foco principal é densidade e resistência mecânica máximas: Escolha a prensagem a quente a vácuo. A pressão mecânica é essencial para eliminar micro-poros e alcançar alta tenacidade à fratura.

- Se o seu foco principal é pureza química ultra-alta: Escolha a prensagem a quente a vácuo. A remoção ativa de voláteis e o isolamento de contaminantes atmosféricos garantem os contornos de grão mais limpos possíveis.

- Se o seu foco principal é geometria complexa de peças: Reconheça que a sinterização atmosférica pode ser necessária para moldagem, mas esteja preparado para menor densidade ou a necessidade de pós-processamento secundário.

A prensagem a quente a vácuo transforma o processo de sinterização de um evento térmico passivo em uma compactação ativa e impulsionada por força que garante um desempenho superior do material.

Tabela Resumo:

| Recurso | Sinterização por Prensagem a Quente a Vácuo | Sinterização Atmosférica |

|---|---|---|

| Força Motriz | Calor + Pressão Mecânica | Apenas Calor |

| Densidade Final | >95-98% (Próxima da Teórica) | Menor (Porosidade Residual) |

| Temp. de Processamento | Significativamente Mais Baixa | Mais Alta |

| Crescimento de Grãos | Suprimido (Microestrutura Fina) | Risco de Crescimento Anormal |

| Pureza Química | Alta (Voláteis e Contaminantes Removidos) | Menor (Risco de Impurezas Retidas) |

| Ideal Para | Máxima Densidade/Pureza, Formas Simples | Geometrias Complexas, Processo Mais Simples |

Pronto para alcançar densidade e pureza superiores em suas cerâmicas avançadas?

Para projetos que exigem o máximo desempenho de materiais como óxido de magnésio, o ambiente controlado de uma prensa a quente a vácuo é essencial. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama de fornos de alta temperatura, incluindo sistemas personalizáveis de Prensagem a Quente a Vácuo, projetados para atender às suas necessidades exclusivas de pesquisa e produção.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções de sinterização podem aprimorar as propriedades do seu material.

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Por que os fornos a vácuo são considerados importantes em várias indústrias? Desbloqueie o Desempenho Superior do Material

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Qual é o papel do sistema de controle de temperatura em um forno a vácuo? Alcançar Transformações Precisas de Materiais

- Por que alguns fornos a vácuo são preenchidos com um gás de pressão parcial? Prevenir o Esgotamento de Liga em Processos de Alta Temperatura

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio