No seu cerne, um forno de prensagem a quente a vácuo é um instrumento de precisão. Oferece controlo programável e abrangente sobre os três parâmetros mais críticos no processamento de materiais avançados: temperatura, pressão e o ambiente atmosférico. Estes sistemas são concebidos para executar receitas complexas e multifásicas com alta repetibilidade, garantindo resultados consistentes e previsíveis para materiais como cerâmicas, metais e compósitos.

O verdadeiro valor de uma prensa a quente a vácuo reside não apenas na sua capacidade de aquecer e pressionar com força, mas no seu sistema de controlo integrado. Este sistema funciona como um cérebro central, automatizando todo o processo do início ao fim, o que é essencial tanto para investigação de ponta como para produção de alta qualidade.

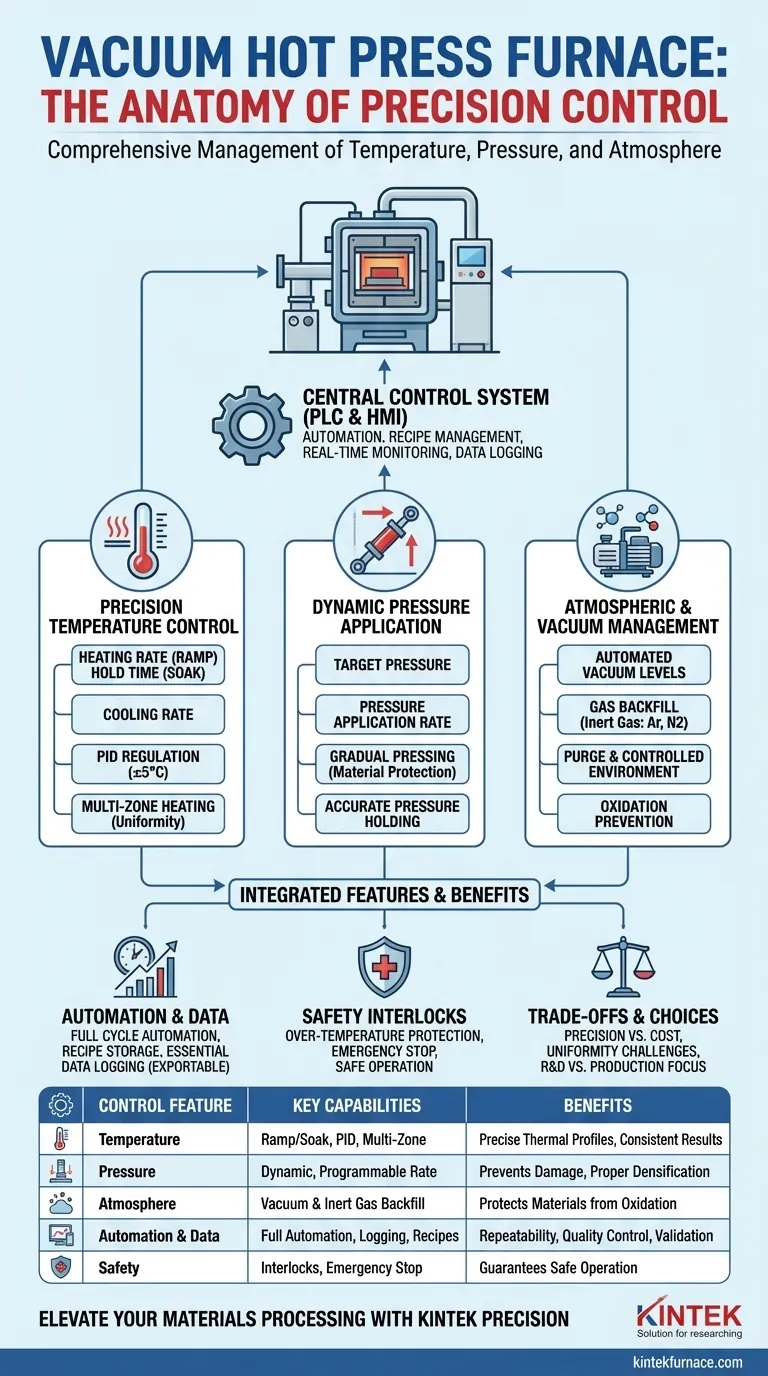

A Anatomia do Controlo: Do Sistema ao Parâmetro

Os fornos modernos de prensagem a quente a vácuo são geridos por um sistema de controlo centralizado que coordena a função de todos os outros componentes. É esta integração que possibilita a sua precisão.

O Sistema de Controlo Central (PLC e IHM)

O coração do forno é um Controlador Lógico Programável (PLC). Este computador industrial é responsável por executar as suas instruções pré-programadas com alta fiabilidade.

O operador interage com o PLC através de uma Interface Homem-Máquina (IHM), que é tipicamente um ecrã tátil a cores. Esta interface permite definir cada etapa do processo, guardar receitas, monitorizar o progresso em tempo real e aceder aos dados registados.

Dominando as Variáveis Críticas do Processo

O sistema de controlo concede-lhe comando direto e programável sobre cada variável física essencial. Isto permite-lhe criar uma "receita" única de alterações de aquecimento, pressão e atmosfera adaptada ao seu material específico.

Controlo de Temperatura de Precisão

Controlar a temperatura envolve mais do que apenas definir um único número. O sistema oferece controlo dinâmico sobre todo o perfil térmico.

Isto inclui definir a taxa de aquecimento (rampa), manter uma temperatura estável por um período definido (patamar) e controlar a taxa de arrefecimento. Sistemas avançados utilizam regulação PID e tecnologias de auto-ajuste para manter a estabilidade da temperatura muitas vezes dentro de ±5°C.

Para maior uniformidade, muitos fornos dispõem de aquecimento multizona, permitindo o controlo independente da temperatura em diferentes secções da câmara do forno.

Aplicação Dinâmica de Pressão

O sistema de pressão, tipicamente hidráulico, está totalmente integrado no programa de controlo. Pode definir não só a pressão alvo final, mas também a taxa de aplicação da pressão.

Isto permite uma prensagem gradual, o que é fundamental para evitar danos em materiais frágeis ou garantir a densificação completa de pós. O sistema manterá a pressão definida pela duração programada com alta precisão.

Gestão da Atmosfera e do Vácuo

A atmosfera do forno é uma variável rigorosamente controlada. O sistema de controlo automatiza o sistema de vácuo, permitindo-lhe programar níveis de vácuo específicos (bombeamento) a serem atingidos e mantidos.

Também gere o sistema de enchimento de gás. Esta funcionalidade permite-lhe purgar o vácuo e introduzir um gás inerte preciso, como árgon ou azoto, criando uma atmosfera de processamento específica que previne a oxidação e reações químicas indesejadas.

Automação, Dados e Segurança

Para além do controlo direto de parâmetros, o sistema fornece funcionalidades essenciais para validação de processos, repetibilidade e operação segura.

Automação de Processos Programável

Uma funcionalidade chave é a capacidade de automatizar um ciclo completo. Um operador pode programar uma receita completa — incluindo bombeamento, purga de gás, rampa de aquecimento, patamar, aplicação de pressão, arrefecimento e ventilação — e fazer com que o PLC a execute automaticamente do início ao fim.

Registo de Dados Essencial

Para controlo de qualidade e investigação, o sistema regista todas as variáveis críticas do processo ao longo do tempo. Estes dados, incluindo temperatura, pressão e níveis de vácuo, podem ser exportados para análise, fornecendo um registo definitivo das condições do processo para certificação ou replicação do processo.

Intertravamentos de Segurança Integrados

A segurança é primordial. O sistema de controlo inclui funcionalidades de segurança incorporadas, como proteção contra sobreaquecimento, que desliga automaticamente os elementos de aquecimento se um limite definido for excedido. Também inclui intertravamentos e uma proeminente função de paragem de emergência para garantir uma operação segura.

Compreender os Compromissos

Embora poderosos, estes sistemas de controlo acarretam complexidades e limitações inerentes que é importante compreender.

Precisão do Controlo vs. Custo do Sistema

Uma maior precisão tem um preço. Um sistema com aquecimento multizona, sensores mais sensíveis, registo de dados mais rápido e um PLC mais avançado será significativamente mais caro do que um modelo básico.

Desafios de Uniformidade

Apesar dos controlos avançados, obter uma uniformidade perfeita de temperatura e pressão num componente muito grande ou de forma complexa é um desafio de engenharia significativo. O design do forno (por exemplo, parede fria vs. parede quente), a colocação dos elementos de aquecimento e o carregamento correto da peça são tão importantes como o software de controlo.

O Elemento Humano

Um sistema de controlo sofisticado é uma ferramenta, não um substituto para a experiência. Um operador experiente ainda é necessário para desenvolver uma receita de processamento válida, interpretar corretamente os dados do sensor e diagnosticar potenciais problemas. A qualidade do resultado é, em última análise, uma parceria entre o operador e a máquina.

Fazer a Escolha Certa para o Seu Objetivo

O conjunto ideal de funcionalidades de controlo depende inteiramente da sua aplicação.

- Se o seu foco principal é Investigação e Desenvolvimento (I&D): Priorize sistemas com programação flexível, controlo de temperatura multizona avançado e registo de dados abrangente para experimentar ciclos de processo inovadores.

- Se o seu foco principal é produção de grande volume: Enfatize a automação robusta para ciclos repetíveis, interfaces de operador simplificadas para facilitar a utilização e intertravamentos de segurança fiáveis para minimizar erros e tempos de inatividade.

- Se o seu foco principal é processar materiais altamente sensíveis: Procure um desempenho de vácuo superior (níveis de vácuo finais mais baixos) e um sistema de controlo de fluxo de gás preciso para garantir a pureza atmosférica absoluta.

Em última análise, as funcionalidades de controlo de uma prensa a quente a vácuo transformam-na de um simples forno num instrumento sofisticado para engenharia de materiais.

Tabela de Resumo:

| Funcionalidade de Controlo | Capacidades Principais | Benefícios |

|---|---|---|

| Controlo de Temperatura | Rampa, patamar, arrefecimento programáveis; regulação PID; aquecimento multizona | Garante perfis térmicos precisos e aquecimento uniforme para resultados consistentes |

| Controlo de Pressão | Aplicação dinâmica com taxas e pressões alvo programáveis | Previne danos no material e garante a densificação adequada |

| Controlo de Atmosfera | Níveis de vácuo automatizados e enchimento com gás inerte (ex: árgon, azoto) | Protege os materiais da oxidação e reações indesejadas |

| Automação e Dados | Automação completa do processo, armazenamento de receitas, monitorização em tempo real, registo de dados | Melhora a repetibilidade, o controlo de qualidade e a validação do processo |

| Funcionalidades de Segurança | Proteção contra sobreaquecimento, paragem de emergência, intertravamentos de segurança | Garante uma operação segura e minimiza os riscos |

Pronto para elevar o seu processamento de materiais com controlo de precisão?

Na KINTEK, alavancamos I&D excecional e fabrico interno para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. A nossa linha de produtos inclui Fornos de Mufla, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, complementados por fortes capacidades de personalização profunda para satisfazer os seus requisitos experimentais únicos.

Quer esteja em I&D, produção ou a lidar com materiais sensíveis, os nossos fornos de prensagem a quente a vácuo oferecem o controlo programável, a automação e as funcionalidades de segurança de que necessita para resultados consistentes e de alta qualidade.

Contacte-nos hoje para discutir como podemos personalizar uma solução para o seu laboratório!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Como o equipamento de Prensa Quente a Vácuo contribui para o setor de energia e geração de energia? Aumenta a Eficiência e Durabilidade

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Quais materiais podem ser densificados usando uma prensa a vácuo e quais são suas aplicações? Desbloqueie a Densificação de Materiais de Alto Desempenho

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores