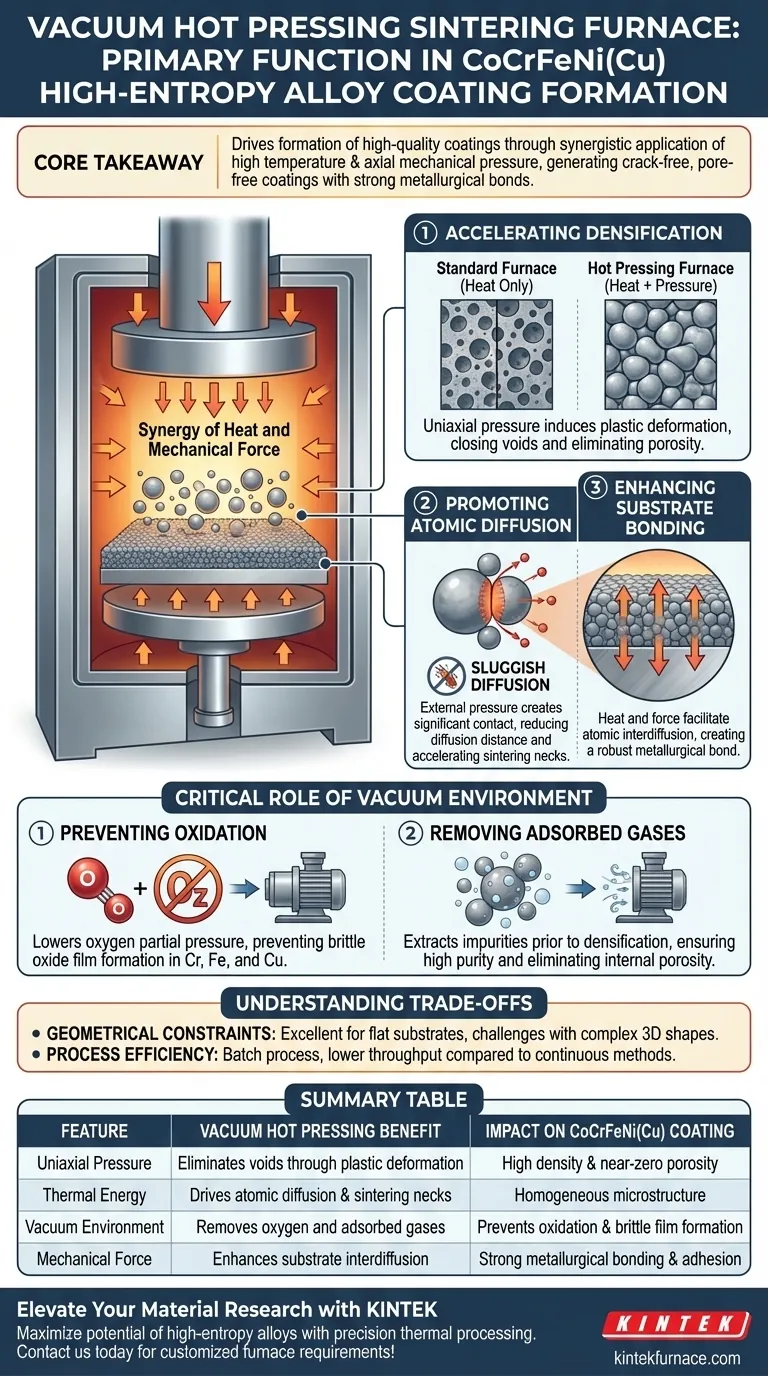

A principal função de um forno de sinterização por prensagem a quente a vácuo é impulsionar a formação de revestimentos de alta qualidade através da aplicação sinérgica de alta temperatura e pressão mecânica axial. Ao promover a difusão atômica rápida e a deformação plástica em um ambiente controlado, este processo gera revestimentos de CoCrFeNi(Cu) livres de trincas e poros, com uma forte ligação metalúrgica ao substrato.

Ponto Principal Enquanto a sinterização convencional depende fortemente de tempo e temperatura, a prensagem a quente a vácuo introduz força mecânica para impulsionar fisicamente a coalescência das partículas. Esta abordagem é crítica para ligas de alta entropia, pois supera suas taxas de difusão naturalmente lentas para produzir revestimentos totalmente densos e livres de oxidação que os métodos sem pressão muitas vezes não conseguem alcançar.

A Sinergia de Calor e Força Mecânica

A característica definidora desta tecnologia é que ela não depende apenas da energia térmica. Ela combina cinética térmica com mecânica física para alterar a microestrutura do revestimento.

Acelerando a Densificação

Em um forno padrão, as partículas de pó se densificam lentamente à medida que são aquecidas. Em um forno de prensagem a quente, a aplicação de pressão uniaxial (por exemplo, 50 MPa) força fisicamente as partículas de pó umas contra as outras. Isso induz deformação plástica, fechando efetivamente os vazios e eliminando a porosidade que o calor sozinho deixaria para trás.

Promovendo a Difusão Atômica

Ligas de alta entropia como CoCrFeNi(Cu) frequentemente exibem efeitos de "difusão lenta", tornando-as difíceis de sinterizar. A pressão externa aplicada durante o processo cria uma área de contato significativa entre as partículas. Isso reduz a distância de difusão, acelerando a formação de pescoços de sinterização e resultando em uma estrutura homogênea e densa.

Melhorando a Ligação com o Substrato

A aplicação simultânea de calor e força faz mais do que apenas solidificar o pó; ela atua na interface entre o revestimento e o substrato. Essa pressão facilita a difusão interatômica na fronteira, criando uma ligação metalúrgica robusta em vez de uma fraca adesão mecânica.

O Papel Crítico do Ambiente a Vácuo

O componente "vácuo" do forno é tão vital quanto o mecanismo de prensagem, especialmente para manter a integridade química da liga.

Prevenindo a Oxidação

Ligas de CoCrFeNi(Cu) contêm elementos como Cromo, Ferro e Cobre, que são suscetíveis à oxidação em temperaturas de sinterização (frequentemente em torno de 900°C). O ambiente de alto vácuo reduz significativamente a pressão parcial de oxigênio. Isso impede a formação de filmes de óxido quebradiços que, de outra forma, comprometeriam as propriedades mecânicas e a resistência à corrosão do revestimento.

Removendo Gases Adsorvidos

Pós metálicos naturalmente retêm gases adsorvidos em suas superfícies. Se esses gases não forem removidos antes que os poros se fechem, eles ficam presos, levando à porosidade interna. O ambiente a vácuo extrai essas impurezas antes da densificação, garantindo que o revestimento final mantenha alta pureza.

Entendendo os Compromissos

Embora a prensagem a quente a vácuo ofereça qualidade de material superior, é essencial reconhecer as limitações inerentes ao processo.

Restrições Geométricas

A pressão aplicada é tipicamente uniaxial (de uma direção). Isso torna o processo excelente para substratos planos ou geometrias simples, mas apresenta desafios para revestir formas 3D complexas e não planares, onde a distribuição uniforme de pressão é difícil de alcançar.

Eficiência do Processo

Comparado a métodos de sinterização contínua, a prensagem a quente a vácuo é geralmente um processo em batelada. A exigência de bombear para um alto vácuo e os ciclos controlados de aquecimento e resfriamento podem resultar em menor produtividade e custos operacionais mais altos por peça.

Fazendo a Escolha Certa para o Seu Projeto

Ao decidir se a prensagem a quente a vácuo é o caminho correto para sua aplicação de CoCrFeNi(Cu), considere seus alvos de desempenho específicos.

- Se o seu foco principal é a densidade e dureza do revestimento: A pressão mecânica fornecida por este forno é o método mais confiável para eliminar a porosidade e atingir densidade quase teórica.

- Se o seu foco principal é a força de adesão: A ligação metalúrgica promovida pela sinergia calor-pressão fornecerá resistência superior ao descascamento em comparação com o revestimento por pulverização ou sinterização sem pressão.

- Se o seu foco principal é a pureza química: O ambiente a vácuo é indispensável para prevenir a oxidação em ligas contendo elementos reativos como Cromo e Ferro.

O forno de sinterização por prensagem a quente a vácuo transforma o processo de revestimento de um evento térmico passivo em uma consolidação mecânica ativa, garantindo a integridade estrutural necessária para aplicações de alto desempenho.

Tabela Resumo:

| Característica | Benefício da Prensagem a Quente a Vácuo | Impacto no Revestimento de CoCrFeNi(Cu) |

|---|---|---|

| Pressão Uniaxial | Elimina vazios através de deformação plástica | Alta densidade e porosidade quase zero |

| Energia Térmica | Impulsiona a difusão atômica e pescoços de sinterização | Microestrutura homogênea |

| Ambiente a Vácuo | Remove oxigênio e gases adsorvidos | Previne a formação de oxidação e filmes quebradiços |

| Força Mecânica | Melhora a difusão interatômica do substrato | Forte ligação metalúrgica e adesão |

Eleve Sua Pesquisa de Materiais com a KINTEK

Maximize o potencial de suas ligas de alta entropia com processamento térmico de precisão. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de alta performance de Muffle, Tubo, Rotativo, Vácuo e CVD, incluindo soluções especializadas de prensagem a quente a vácuo. Se você precisa de um forno de laboratório padrão ou de um sistema totalmente personalizável para aplicações de revestimento exclusivas, nosso equipamento garante a densidade, pureza e força de ligação que seu projeto exige.

Pronto para otimizar seu processo de sinterização? Entre em contato conosco hoje mesmo para discutir seus requisitos de forno personalizados!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Qual papel a prensagem a quente desempenha na ciência dos materiais? Alcançar Peças de Alta Densidade e Complexas de Forma Eficiente

- Quais são os componentes principais de um forno de sinterização por prensagem a quente a vácuo? Desbloqueie a Precisão na Densificação de Materiais

- Qual o papel dos moldes de grafite na prensagem a quente a vácuo de ZnS? Otimização da Densificação e Pureza Ótica

- Como um sistema de Sinterização por Plasma de Faísca (SPS) se compara a fornos tradicionais para cerâmicas de Al2O3-TiC?

- Como a prensagem a quente a vácuo se compara à brasagem a vácuo e à sinterização? Escolha o Processo Certo para Seus Materiais

- Quais aplicações industriais utilizam fornos de prensagem a quente a vácuo? Essencial para Aeroespacial, Medicina e Eletrônica

- Por que é necessário um ambiente de vácuo em um forno de sinterização de prensagem a quente a vácuo ao preparar ferramentas de cerâmica contendo ligantes metálicos? Alcance a pureza para um desempenho superior da ferramenta

- Qual o papel da pressão mecânica na difusão em prensagem a quente? União de Compósitos Microlaminados Mestre