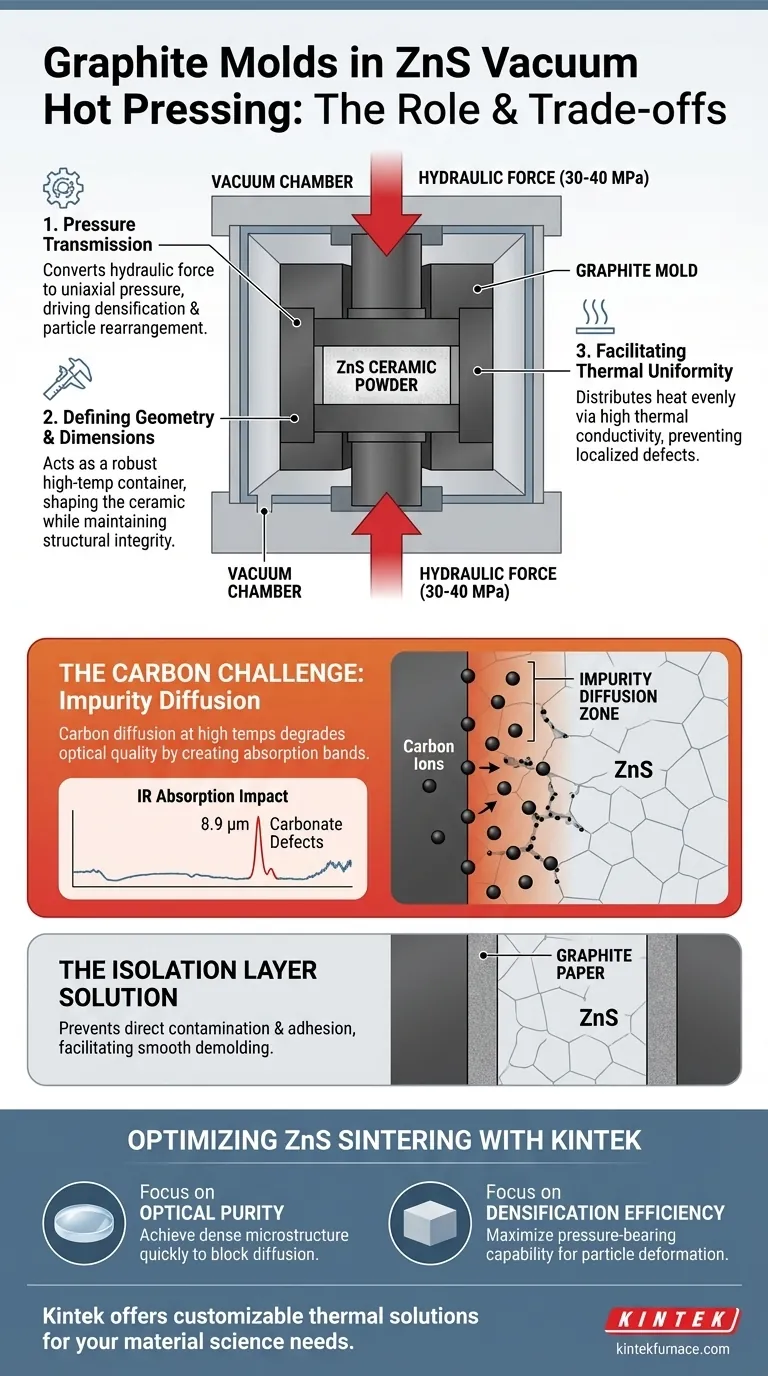

Os moldes de grafite atuam tanto como o recipiente definidor quanto como o principal motor de densificação durante a prensagem a quente a vácuo de Sulfeto de Zinco (ZnS). Eles funcionam como recipientes de alta temperatura que moldam o pó cerâmico, ao mesmo tempo que servem como o meio crítico para transmitir pressão hidráulica, forçando o reajuste das partículas e a deformação plástica necessárias para criar uma cerâmica sólida.

Ponto Principal Os moldes de grafite são indispensáveis para converter a força hidráulica externa na pressão interna necessária para sinterizar ZnS, mas introduzem uma variável química complexa. Embora facilitem a densificação física através da transferência de calor e pressão, também atuam como uma fonte de carbono que pode comprometer a pureza ótica do material através da difusão.

A Mecânica da Densificação

Atuando como Meio de Transmissão de Pressão

O papel mais crítico do molde de grafite é servir como ponte entre a maquinaria e o material.

O molde transmite a força mecânica gerada pelo cilindro hidráulico diretamente para o pó de ZnS. Ao transmitir pressões uniáxiais (tipicamente variando de 30 a 40 MPa), o molde força as partículas cerâmicas a se reorganizarem e sofrerem deformação plástica.

Definindo Geometria e Dimensões

No nível mais básico, o molde atua como um recipiente robusto.

Ele restringe o pó solto de ZnS a uma forma específica e o mantém lá durante todo o processo. O molde deve manter sua integridade estrutural e estabilidade dimensional, mesmo quando sujeito a imensa pressão axial e temperaturas que podem atingir 1800°C.

Facilitando a Uniformidade Térmica

Além da pressão, o molde desempenha um papel vital na regulação térmica.

O grafite possui excelente condutividade térmica, o que ajuda a distribuir o calor uniformemente por toda a amostra cerâmica. Isso garante que o processo de sinterização ocorra uniformemente em todo o volume do material, prevenindo defeitos localizados causados por aquecimento desigual.

Compreendendo os Compromissos: O Desafio do Carbono

O Risco de Difusão de Carbono

Embora o grafite seja mecanicamente ideal, ele apresenta um desafio químico conhecido como "difusão de impurezas".

Em altas temperaturas de sinterização, o molde atua como uma fonte de carbono. Íons de carbono podem se desprender do molde e se difundir para a cerâmica de ZnS, viajando principalmente ao longo dos contornos de grão do material.

Impacto no Desempenho Ótico

A intrusão de carbono não é apenas uma questão estrutural; ela degrada a qualidade ótica da cerâmica.

Quando íons de carbono penetram no ZnS, eles formam defeitos de carbonato que criam uma banda de absorção infravermelha distinta em 8,9 μm. Para aplicações óticas, essa impureza reduz significativamente o desempenho e a clareza de transmissão do material.

O Papel das Camadas de Isolamento

Para mitigar a contaminação direta e a adesão mecânica, os operadores frequentemente utilizam papel de grafite.

Forrar a cavidade do molde com papel de grafite atua como uma camada de isolamento. Isso impede que os pós metálicos reajam ou grudem nas paredes do molde, garantindo que a cerâmica final possa ser desmoldada suavemente sem danos à superfície.

Fazendo a Escolha Certa para o Seu Objetivo

O uso de moldes de grafite requer o equilíbrio entre a necessidade de pressão mecânica e o risco de contaminação química.

- Se o seu foco principal é a Pureza Ótica: Você deve otimizar o processo para obter uma microestrutura densa rapidamente, pois uma estrutura densa ajuda a bloquear a difusão de íons de carbono do molde.

- Se o seu foco principal é a Eficiência de Densificação: Concentre-se na capacidade do molde de suportar altas pressões uniáxiais (até 40 MPa) para maximizar a deformação plástica e o reajuste das partículas.

O sucesso na sinterização de ZnS reside em utilizar a resistência mecânica do molde enquanto se suprime ativamente sua tendência química de contaminar os contornos de grão.

Tabela Resumo:

| Característica | Papel na Sinterização de ZnS | Impacto no Desempenho |

|---|---|---|

| Transmissão de Pressão | Converte força hidráulica em pressão uniaxial (30-40 MPa) | Impulsiona o reajuste das partículas e a densificação. |

| Controle de Geometria | Fornece contenção estrutural e modelagem | Garante estabilidade dimensional e integridade estrutural. |

| Condutividade Térmica | Distribui o calor uniformemente pela amostra | Previne defeitos localizados através de sinterização uniforme. |

| Interação Química | Potencial fonte de carbono para difusão | Pode causar defeitos de absorção infravermelha de 8,9 μm. |

| Camada de Isolamento | Revestimento de papel de grafite | Previne adesão e facilita desmoldagem suave. |

Eleve a Sua Sinterização de Materiais com a KINTEK

A precisão na sinterização de ZnS requer um equilíbrio delicado entre força mecânica e pureza química. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho, juntamente com fornos de alta temperatura de laboratório personalizáveis, projetados para atender às suas necessidades exclusivas de ciência de materiais.

Se você busca clareza ótica máxima ou eficiência de densificação máxima, nossos especialistas estão prontos para fornecer as soluções térmicas personalizadas que sua pesquisa exige. Entre em contato conosco hoje mesmo para otimizar seu processo de sinterização!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Qual é a função principal do ambiente de vácuo em um forno de prensa a quente a vácuo durante a sinterização de compósitos de grafite em flocos/cobre? Garante Alta Condutividade Térmica de Alto Desempenho

- Como funciona uma prensa a vácuo na moldagem de metais? Alcance a Formação de Metais de Precisão com Pressão Uniforme

- Como o sistema de controle de temperatura de alta precisão de um forno de sinterização influencia a microestrutura de nano-cobre?

- Qual é o propósito de realizar a desgaseificação a alta temperatura em um forno a vácuo antes da prensagem a quente de pós de liga Al-Cu? Garante Densidade e Resistência Máximas

- Como um molde de grafite influencia as ligas de alta entropia em VHPS? Aumenta a Resistência através de Carbonetos In-Situ

- Quais são as características da sinterização por ultra-alta pressão para cerâmicas? Atingir cerâmicas densas e de grão fino

- Qual é o papel dos fornos de prensagem a quente na produção de materiais compósitos? Desbloqueie um Desempenho Superior de Compósitos

- Quais são as vantagens de processo do uso de SPS para eletrólitos cerâmicos protônicos? Alcançar Densificação Rápida