A função principal do ambiente de vácuo em um forno de prensa a quente a vácuo é prevenir reações de oxidação entre a matriz de cobre e o reforço de grafite durante a sinterização em alta temperatura. Ao criar uma atmosfera de alta pureza, o vácuo preserva as propriedades físico-químicas das matérias-primas e remove gases adsorvidos, o que é essencial para facilitar a molhabilidade da superfície do grafite pelo cobre.

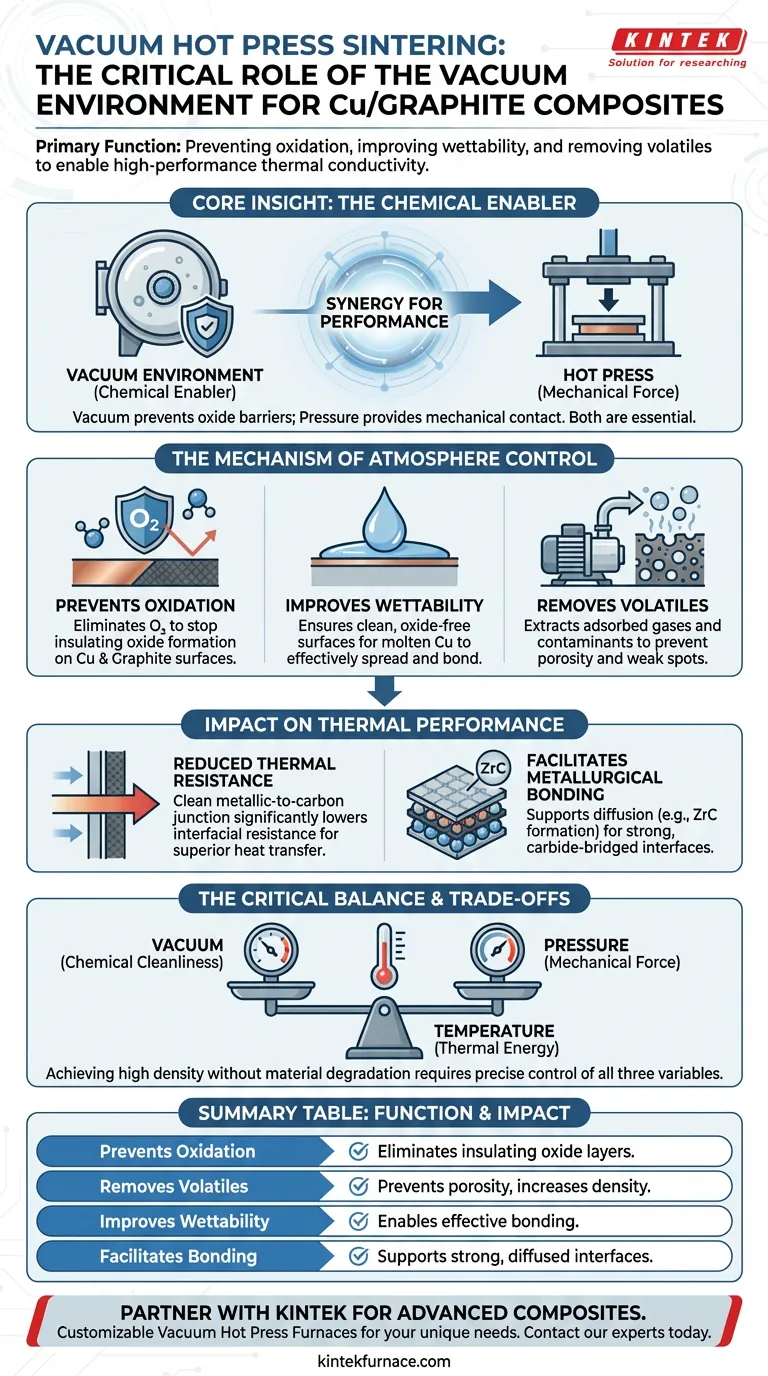

Insight Central: No contexto de compósitos de cobre/grafite, o ambiente de vácuo atua como um facilitador químico, enquanto a prensa a quente fornece a força mecânica. Sem o vácuo para prevenir barreiras de óxido, mesmo pressão mecânica extrema não consegue atingir a baixa resistência térmica interfacial necessária para condutividade térmica de alto desempenho.

O Mecanismo de Controle de Atmosfera

Prevenindo a Degradação do Material

Nas temperaturas de sinterização necessárias para o cobre (aproximadamente 980°C a 1020°C), tanto o cobre quanto o grafite são altamente reativos ao oxigênio.

O ambiente de vácuo elimina o oxigênio da câmara, impedindo que a matriz de cobre forme óxidos isolantes. Simultaneamente, protege os flocos de grafite da oxidação, o que degradaria a estrutura de reforço.

Melhorando a Molhabilidade

Cobre e grafite exibem naturalmente um comportamento de "não molhabilidade", o que significa que o cobre fundido ou amolecido resiste a se espalhar sobre as superfícies de grafite.

Óxidos superficiais exacerbam esse problema, atuando como uma barreira. Ao manter um ambiente limpo e livre de óxidos, o vácuo auxilia o cobre a molhar efetivamente a superfície do grafite, o que é um pré-requisito para a ligação.

Remoção de Voláteis

Matérias-primas em pó frequentemente contêm gases adsorvidos e voláteis em suas superfícies.

O sistema de vácuo extrai ativamente esses contaminantes antes e durante a fase de aquecimento. A remoção dessas impurezas evita que bolsões de gás fiquem presos dentro do compósito, o que de outra forma formaria poros e enfraqueceria o material.

Impacto no Desempenho Térmico

Reduzindo a Resistência Térmica Interfacial

O objetivo final de um compósito de cobre/grafite é alta condutividade térmica.

A interface entre o cobre e o grafite é o gargalo crítico para a transferência de calor. Ao prevenir a formação de óxido – que atua como um isolante térmico – o vácuo garante uma interface limpa de metal para carbono, reduzindo significativamente a resistência térmica.

Facilitando a Ligação Metalúrgica

Em processos avançados de sinterização envolvendo aditivos como o zircônio, o vácuo desempenha um papel de apoio nas reações químicas.

Ele fornece o ambiente estável necessário para que a energia térmica impulsione a difusão, como a migração de átomos de zircônio para formar uma camada de Carboneto de Zircônio (ZrC). Isso transforma a interface de uma ligação mecânica fraca para uma ligação metalúrgica forte.

Compreendendo os Compromissos

Vácuo é Necessário, Mas Insuficiente

Embora o vácuo garanta a limpeza química, ele não consegue superar as limitações físicas dos materiais por si só.

Como cobre e grafite são inerentemente não molháveis, um ambiente de vácuo sozinho não resultará em um compósito denso. Ele deve ser acoplado a alta pressão mecânica (por exemplo, 40 MPa) para forçar fisicamente o cobre para dentro dos vazios entre os flocos de grafite.

O Equilíbrio entre Temperatura e Evaporação

Alcançar alta densidade requer altas temperaturas para amolecer a matriz de cobre ou formar uma fase líquida.

No entanto, operar em alto vácuo a temperaturas próximas ao ponto de fusão da matriz requer controle cuidadoso para evitar a vaporização de elementos de liga voláteis. O processo depende de um equilíbrio preciso de nível de vácuo, temperatura e pressão mecânica para densificar o material sem alterar sua composição.

Otimizando Parâmetros de Processo para Seus Objetivos

Para alcançar propriedades específicas do material, você deve equilibrar o ambiente de vácuo com outras variáveis de sinterização.

- Se seu foco principal é Condutividade Térmica: Priorize altos níveis de vácuo para minimizar o teor de oxigênio, pois mesmo finas camadas de óxido na interface impedirão drasticamente o fluxo de calor.

- Se seu foco principal é Densidade do Material: Concentre-se no "acoplamento termomecânico" mencionado em suas referências; garanta que a pressão mecânica (40 MPa) seja aplicada enquanto a matriz está em uma fase amolecida ou líquida para preencher todos os microporos.

- Se seu foco principal é Resistência de Ligação: utilize o vácuo para facilitar a difusão de elementos ativos (como o zircônio) para criar intercamadas de carbeto que unam a incompatibilidade cobre-grafite.

O ambiente de vácuo não é meramente uma medida protetora; é a base fundamental que permite que pressão e temperatura densifiquem com sucesso o compósito.

Tabela Resumo:

| Função | Impacto no Compósito |

|---|---|

| Previne Oxidação | Elimina camadas de óxido isolantes na interface cobre-grafite. |

| Remove Voláteis | Previne bolsões de gás e porosidade, levando a maior densidade do material. |

| Melhora Molhabilidade | Permite a ligação eficaz cobre-grafite, criando uma superfície limpa. |

| Facilita Ligação Metalúrgica | Suporta processos de difusão para interfaces mais fortes, unidas por carbeto. |

Alcance desempenho térmico e densidade de material ideais para seus compósitos avançados. O processo de sinterização é um equilíbrio delicado de vácuo, temperatura e pressão. Apoiada por P&D e fabricação especializada, a KINTEK oferece Fornos de Prensa a Vácuo e outros sistemas de alta temperatura de laboratório, todos personalizáveis para suas necessidades únicas de ciência de materiais. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos ajudá-lo a aperfeiçoar seu processo de sinterização.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Quais são os benefícios de usar um forno a vácuo de alta temperatura para o recozimento de nanocristais de ZnSeO3?

- Qual é o papel de um forno a vácuo na síntese em fase sólida de TiC/Cu? Domine a Engenharia de Materiais de Alta Pureza

- Qual é a função de um forno de sinterização a vácuo em revestimentos de CoNiCrAlY? Reparação de Microestruturas Pulverizadas a Frio

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima