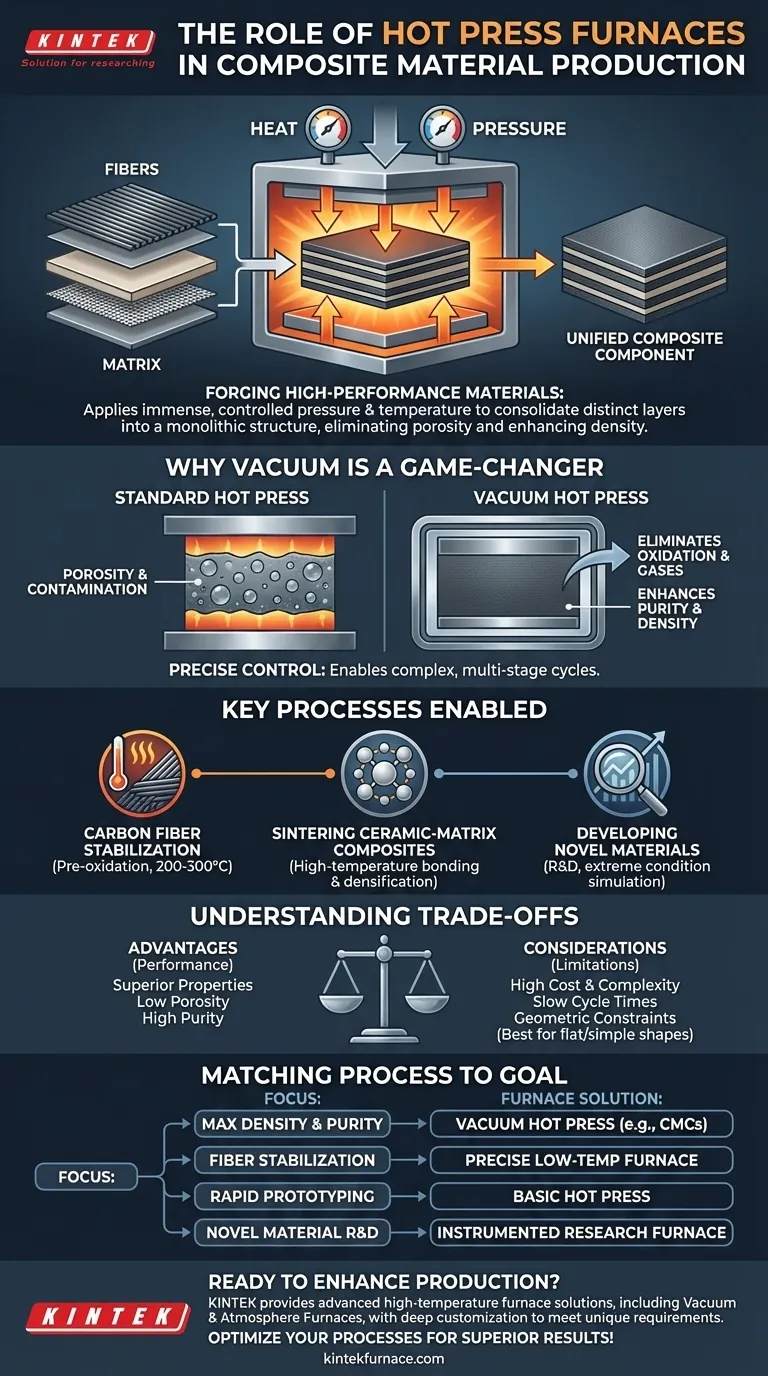

Em sua essência, o papel de um forno de prensagem a quente é forjar materiais compósitos de alto desempenho aplicando pressão imensa e controlada e alta temperatura simultaneamente. Este processo consolida camadas distintas de material — como fibras e uma matriz — em um único componente unificado com propriedades superiores às de suas partes individuais.

Um forno de prensagem a quente não é meramente uma prensa ou um forno; é um instrumento de precisão que cria um ambiente altamente controlado. Sua função principal é eliminar a porosidade e garantir um contato íntimo entre os constituintes do material, melhorando fundamentalmente a densidade, a resistência e o desempenho geral do compósito final.

O Papel Fundamental: Forjando um Material Unificado

A resistência de um material compósito deriva da fusão bem-sucedida de seus componentes. O forno de prensagem a quente é a ferramenta crítica que facilita essa transformação de camadas separadas em uma estrutura monolítica.

Aplicação de Calor e Pressão

A aplicação simultânea de calor e pressão é a característica definidora deste processo. O calor amolece o material da matriz, permitindo que ele flua e molhe as fibras de reforço, enquanto a pressão compacta fisicamente as camadas.

Esta ação combinada força a saída do ar aprisionado e dos voláteis, garantindo uma peça final densa e sem vazios. Essa consolidação é essencial para alcançar as propriedades mecânicas desejadas.

Por Que o Vácuo Muda o Jogo para Compósitos

A prensagem a quente padrão é eficaz, mas os fornos de prensagem a quente a vácuo representam um salto significativo na capacidade. Ao realizar o processo sob vácuo, os operadores ganham um nível de controle sem precedentes, permitindo a produção de materiais de próxima geração.

Eliminando Contaminação e Porosidade

Um ambiente de vácuo remove gases atmosféricos como oxigênio e nitrogênio, que podem reagir com materiais em altas temperaturas e criar impurezas. Isso previne a oxidação e garante a pureza química do material.

Ao evacuar a câmara, o forno também fornece um caminho mais eficaz para remover gases residuais e umidade da laminação do compósito, levando a níveis ainda mais baixos de porosidade.

Viabilizando Controle Preciso de Temperatura e Pressão

Fornos a vácuo avançados oferecem controle excepcional sobre a aplicação de aquecimento e pressão. Isso permite ciclos complexos e multifásicos, adaptados ao sistema de material específico.

Essa precisão é crucial para processar materiais sensíveis e para desenvolver novos compósitos onde a janela de processamento é extremamente estreita.

Principais Processos na Produção de Compósitos Avançados

Fornos de prensagem a quente não são usados para apenas uma tarefa; eles são ferramentas versáteis empregadas em vários estágios do desenvolvimento e fabricação de compósitos.

Estabilização de Fibra de Carbono

Na produção de compósitos reforçados com fibra de carbono, o forno é usado para pré-oxidação. Este é um tratamento térmico de baixa temperatura (200-300°C) que estabiliza a estrutura da fibra bruta, preparando-a para as temperaturas muito mais altas da carbonização.

Sinterização de Compósitos de Matriz Cerâmica

Para materiais como compósitos de Carbeto de Silício/Carbeto de Silício (SiC/SiC), o forno é usado para sinterização por prensagem a quente a alta temperatura. Este processo usa calor e pressão para unir partículas cerâmicas, densificando a matriz ao redor das fibras para criar um componente incrivelmente resistente e termorresistente.

Desenvolvimento de Materiais Inovadores

Pesquisadores dependem muito de fornos de prensagem a quente para investigar o comportamento do material sob condições extremas. Ao simular esses ambientes, eles podem entender as propriedades fundamentais e acelerar o desenvolvimento de novos materiais avançados para aplicações aeroespaciais, de defesa e de energia.

Compreendendo as Trocas

Embora poderosa, a tecnologia de prensagem a quente não é uma solução universal. Ela envolve limitações específicas que devem ser consideradas.

Custo e Complexidade

Fornos de prensagem a quente, especialmente os modelos de alto vácuo, são investimentos de capital significativos. Eles exigem infraestrutura especializada e operadores altamente treinados para gerenciar os complexos ciclos de processamento.

Limitações de Tempo de Ciclo

Em comparação com métodos de fabricação mais rápidos, como moldagem por injeção, a prensagem a quente é um processo baseado em lote relativamente lento. Os ciclos de aquecimento, imersão e resfriamento podem levar várias horas, limitando a taxa de transferência de produção.

Restrições Geométricas

A natureza da aplicação de pressão uniaxial significa que a prensagem a quente é mais adequada para produzir geometrias relativamente simples, planas ou suavemente curvas. A fabricação de peças com formas tridimensionais altamente complexas pode ser desafiadora ou impossível.

Combinando o Processo com Seu Objetivo de Compósito

A escolha da abordagem correta depende inteiramente do resultado pretendido para o seu material.

- Se seu foco principal for densidade e pureza máximas (ex: CMCs): Uma prensa a quente a vácuo é essencial para sinterização em alta temperatura e eliminação de vazios internos.

- Se seu foco principal for estabilizar fibras precursoras: Um forno com controle preciso na faixa de 200-300°C é fundamental para uma pré-oxidação eficaz.

- Se seu foco principal for prototipagem rápida de laminados simples: Uma prensa a quente básica, sem vácuo, pode fornecer consolidação suficiente para testes iniciais.

- Se seu foco principal for desenvolver novos sistemas de materiais: Um forno de pesquisa altamente instrumentado é necessário para investigar o comportamento sob condições precisamente controladas.

Em última análise, dominar o forno de prensagem a quente é fundamental para desbloquear todo o potencial de desempenho de materiais compósitos avançados.

Tabela Resumo:

| Aspecto | Papel na Produção de Compósitos |

|---|---|

| Função Primária | Consolida camadas em uma estrutura unificada aplicando calor e pressão simultaneamente. |

| Principais Benefícios | Elimina porosidade, aumenta a densidade e a resistência, garante a pureza do material. |

| Processos Viabilizados | Estabilização de fibra de carbono, sinterização de compósitos de matriz cerâmica, desenvolvimento de novos materiais. |

| Considerações | Alto custo, tempos de ciclo lentos, restrições geométricas para formas complexas. |

Pronto para aprimorar a produção de seu material compósito com precisão? Alavancando P&D excepcional e fabricação interna, a KINTEK oferece diversos laboratórios com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos. Entre em contato conosco hoje para discutir como nossos fornos de prensagem a quente personalizados podem otimizar seus processos de compósitos para resultados superiores!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Qual o papel de uma prensa de alta pressão na preparação de pastilhas de amostra de zinco? Otimizar a Redução Carbotérmica

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Qual o papel de uma prensa quente de laboratório de alto desempenho na cura? Desbloqueie uma resistência superior de compósitos

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?