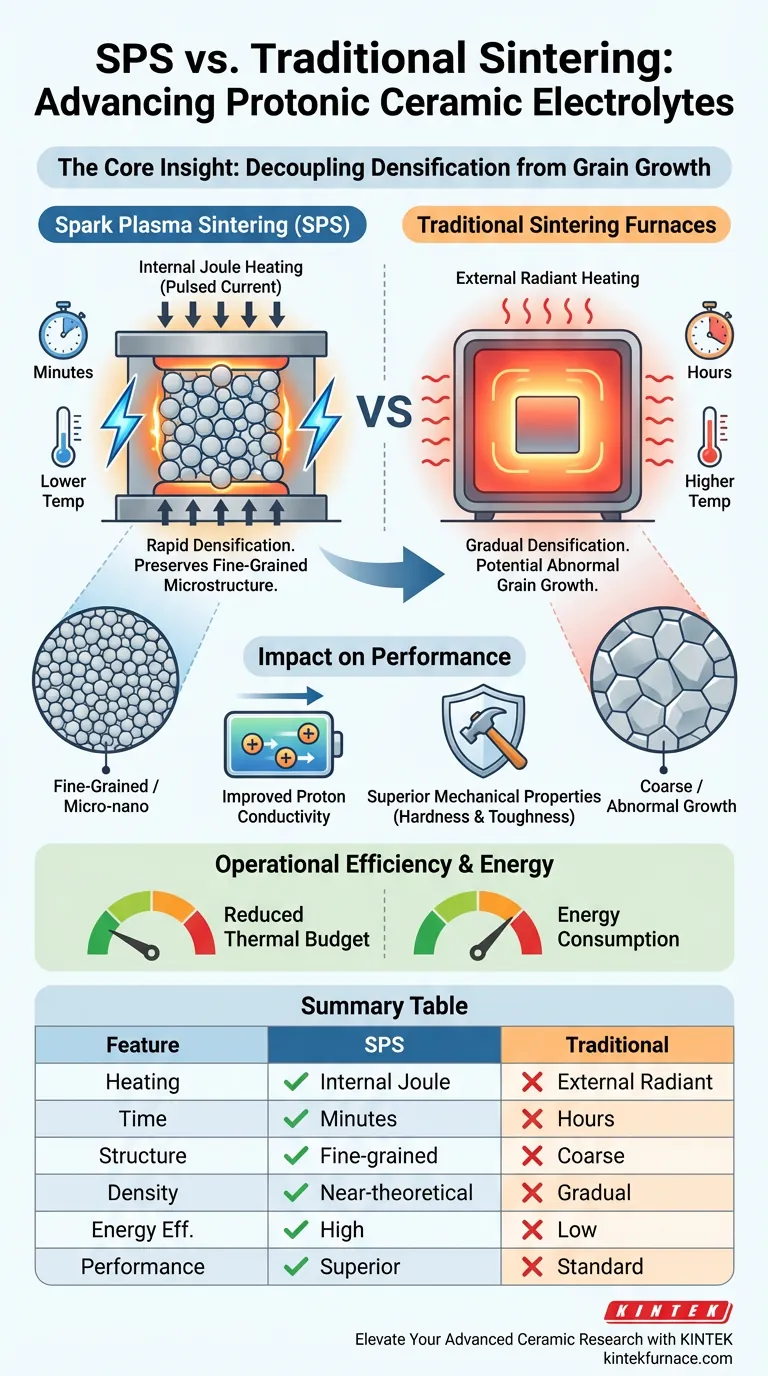

A Sinterização por Plasma de Faísca (SPS) oferece uma vantagem de processamento distinta ao utilizar corrente pulsada de alta voltagem para gerar calor e pressão internos simultaneamente. Ao contrário dos métodos tradicionais de aquecimento externo, isso permite que os eletrólitos cerâmicos protônicos alcancem densificação rápida em temperaturas significativamente mais baixas.

A Ideia Central: A característica definidora da SPS é sua capacidade de desacoplar a densificação do crescimento de grão. Ao atingir densidade total em minutos em vez de horas, o processo preserva uma microestrutura de grão fino, que é crucial para maximizar tanto a integridade mecânica quanto a condutividade protônica do eletrólito.

O Mecanismo de Densificação Rápida

Aquecimento Joule Interno

Fornos tradicionais dependem da transferência de calor radiante de fora para dentro. Em contraste, a SPS aplica corrente pulsada diretamente na amostra e no molde. Isso gera aquecimento Joule e descarga de plasma entre as partículas, criando calor interno imediato.

Aplicação de Pressão Simultânea

A SPS integra pressão mecânica síncrona durante a fase de aquecimento. Isso fornece uma força motriz adicional para a sinterização, permitindo que o material atinja densidade quase teórica através do rearranjo de partículas e fluxo plástico muito mais rapidamente do que métodos sem pressão.

Ativação Localizada

A corrente pulsada faz com que as temperaturas nos pontos de contato específicos entre as partículas aumentem significativamente mais do que a temperatura geral da amostra. Essa energia localizada facilita a ligação de partículas (ou formação de fase líquida) sem exigir que todo o material a granel atinja extremos térmicos excessivos.

Impacto na Microestrutura e Desempenho

Inibição do Crescimento de Grão

Como a taxa de aquecimento é extremamente alta e o tempo de permanência é muito curto, a janela para o envelhecimento do grão é minimizada. A sinterização tradicional muitas vezes leva a um crescimento anormal de grão devido à exposição prolongada a altas temperaturas, mas a SPS efetivamente "congela" a estrutura de grão fino no lugar.

Estrutura Isotrópica de Grão Fino

O resultado é uma cerâmica com uma estrutura de grão fino micro-nano isotrópica. Para eletrólitos protônicos, essa uniformidade estrutural é vital para um desempenho consistente em todo o material.

Propriedades Aprimoradas do Eletrólito

A referência primária indica uma correlação direta entre essa estrutura de grão fino e o desempenho. Um eletrólito denso produzido via SPS exibe condutividade protônica aprimorada juntamente com propriedades mecânicas superiores, como dureza e tenacidade à fratura.

Eficiência Operacional e Energia

Orçamento Térmico Reduzido

O mecanismo de aquecimento rápido reduz significativamente a temperatura geral de sinterização a granel necessária para densificar a cerâmica. Essa redução no orçamento térmico evita a degradação de componentes voláteis frequentemente encontrados em químicas cerâmicas complexas.

Consumo de Energia

Comparada à sinterização tradicional sem pressão, a SPS reduz substancialmente o consumo de energia. O processo elimina a necessidade de longos ciclos de aquecimento e resfriamento, concentrando energia apenas onde e quando é necessária.

Compreendendo as Nuances do Processo

Gradientes de Temperatura

Embora a temperatura a granel permaneça baixa, a temperatura local nos pontos de contato das partículas é extrema. Os usuários devem entender que a temperatura "medida" do molde pode diferir da temperatura microscópica na interface da partícula, que impulsiona a física da sinterização.

Fazendo a Escolha Certa para o Seu Objetivo

Se você está desenvolvendo eletrólitos cerâmicos protônicos, a escolha entre SPS e métodos tradicionais depende de seus alvos de desempenho específicos:

- Se o seu foco principal é Condutividade e Resistência: Escolha SPS para obter uma estrutura de alta densidade e grão fino que maximiza o transporte de prótons e a tenacidade à fratura.

- Se o seu foco principal é Velocidade de Processamento: Escolha SPS para alavancar altas taxas de aquecimento e curtos tempos de permanência, reduzindo os tempos de ciclo de horas para minutos.

- Se o seu foco principal é Estabilidade do Material: Escolha SPS para sinterizar em temperaturas a granel mais baixas, minimizando o risco de volatilização ou crescimento anormal de grão.

A SPS fornece um caminho de alta precisão para a produção de eletrólitos robustos e altamente condutivos que os ciclos térmicos tradicionais simplesmente não conseguem replicar.

Tabela Resumo:

| Recurso | Sinterização por Plasma de Faísca (SPS) | Fornos de Sinterização Tradicionais |

|---|---|---|

| Mecanismo de Aquecimento | Aquecimento Joule Interno (Corrente Pulsada) | Aquecimento Radiante Externo |

| Tempo de Sinterização | Minutos | Horas |

| Estrutura de Grão | Grão fino / Micro-nano (Crescimento inibido) | Grosso / Crescimento anormal potencial |

| Densidade | Quase teórica (Alcançada rapidamente) | Densificação gradual |

| Eficiência Energética | Alta (Baixo orçamento térmico) | Baixa (Longos ciclos de aquecimento/resfriamento) |

| Desempenho Chave | Condutividade e tenacidade superiores | Propriedades mecânicas/elétricas padrão |

Eleve Sua Pesquisa em Cerâmica Avançada com a KINTEK

Desbloqueie todo o potencial de seus eletrólitos cerâmicos protônicos com as soluções de sinterização de alta precisão da KINTEK. Apoiados por P&D e fabricação especializados, oferecemos SPS, sistemas a Vácuo, CVD e fornos Mufla personalizáveis adaptados às suas necessidades exclusivas de pesquisa. Se você busca condutividade protônica superior ou integridade mecânica otimizada, nossos sistemas fornecem o controle e a eficiência necessários para a ciência de materiais de próxima geração.

Pronto para transformar as capacidades do seu laboratório? Entre em contato com a KINTEK hoje mesmo para encontrar o forno de alta temperatura perfeito para sua aplicação.

Guia Visual

Referências

- Mengyang Yu, Shenglong Mu. Recent Novel Fabrication Techniques for Proton-Conducting Solid Oxide Fuel Cells. DOI: 10.3390/cryst14030225

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são as vantagens técnicas de usar um forno de sinterização SPS? Eleve o desempenho do material Al2O3-TiC

- Qual é o objetivo principal do uso da Prensagem Isostática a Quente (HIP) para L-PBF Ti-6Al-4V? Maximizar a Integridade do Componente

- Quais componentes são usados em fornos de prensagem a quente para aplicar pressão? Peças Essenciais para Compressão Precisa em Alta Temperatura

- Qual é a função dos moldes de grafite de alta pureza no FAST? A Chave para o Desempenho de Sinterização de Precisão

- Qual papel um forno de prensagem a quente a vácuo desempenha na síntese de TiBw/TA15? Melhora o desempenho de compósitos in-situ

- O que é prensagem a quente a vácuo? Alcance Resistência e Pureza Superiores do Material

- Como o método de resfriamento do forno protege os revestimentos de CoCrFeNi(Cu) após a sinterização por prensagem a vácuo? Previne Rachaduras e Oxidação para Desempenho Superior

- Como o ambiente de vácuo afeta a prensagem a quente de compósitos AlMgTi? Desbloqueie Ligação e Densidade Superiores