Em termos simples, a prensagem a quente a vácuo é um processo de fabricação de alto desempenho que utiliza uma combinação de calor intenso, pressão mecânica e vácuo para unir, densificar ou moldar materiais. Ao remover o ar e outros contaminantes, o processo cria materiais com resistência, densidade e pureza superiores que seriam impossíveis de alcançar em uma atmosfera normal.

O propósito central da prensagem a quente a vácuo não é apenas aquecer e comprimir materiais, mas fazê-lo em um ambiente perfeitamente controlado e livre de contaminantes. Este vácuo é a chave que permite propriedades excepcionais do material, prevenindo a oxidação e promovendo ligações mais fortes e limpas.

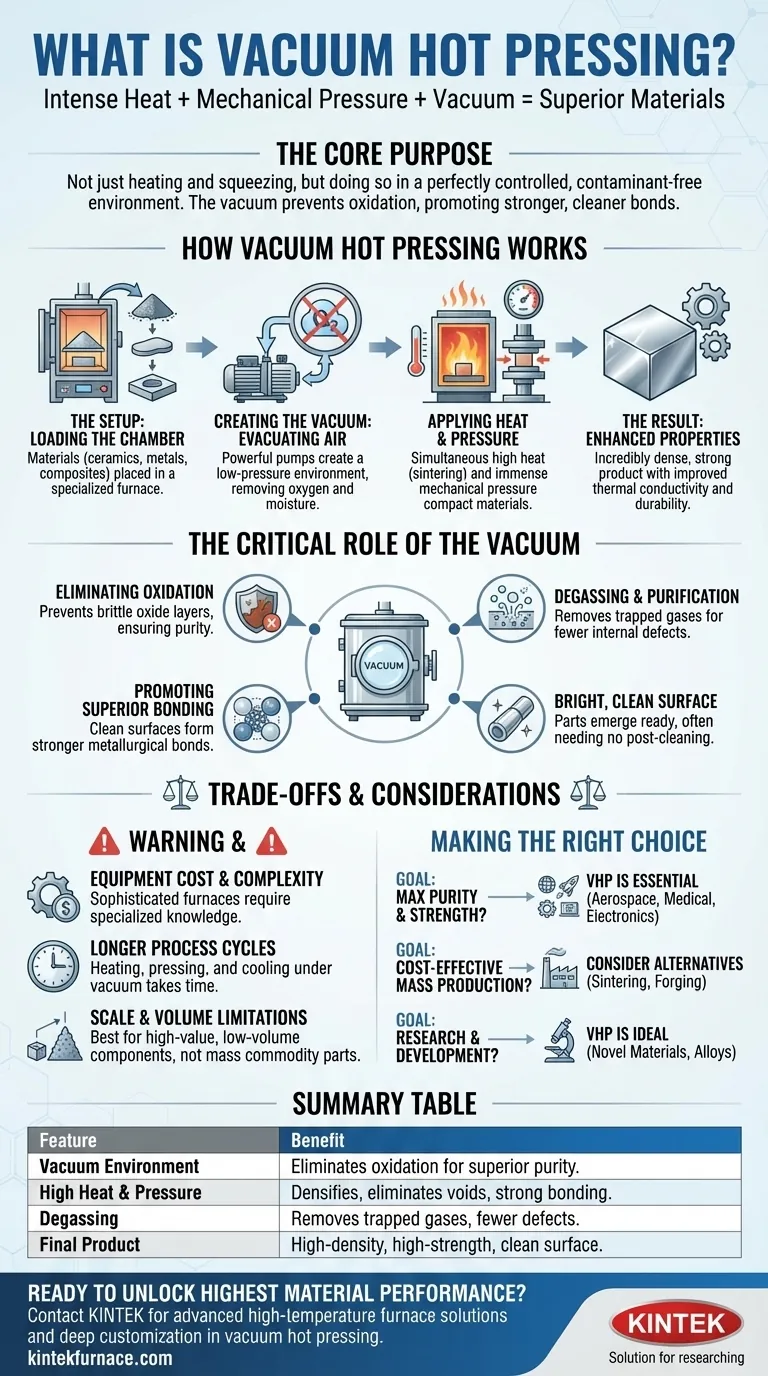

Como Funciona a Prensagem a Quente a Vácuo

O processo é uma operação precisa e multiestágio, projetada para máximo controle sobre as propriedades finais do material. Ele combina os princípios da metalurgia, ciência dos materiais e tecnologia de vácuo.

A Configuração: Carregando a Câmara

Os materiais, frequentemente em pó ou formas pré-moldadas, são colocados dentro de uma câmara de forno especializada. Isso pode incluir cerâmicas, metais, compósitos de carbono ou camadas de diferentes materiais destinados à união.

Criando o Vácuo: Evacuando o Ar

A câmara é selada, e bombas potentes removem o ar, criando um ambiente de vácuo de baixa pressão. Esta etapa é crítica para remover oxigênio, umidade e outros gases reativos que poderiam comprometer a integridade do material em altas temperaturas.

Aplicando Calor e Pressão

Uma vez estabelecido o vácuo, os materiais são aquecidos a uma temperatura específica, muitas vezes alta o suficiente para amolecê-los ou iniciar reações de sinterização. Simultaneamente, uma prensa mecânica exerce uma pressão imensa, compactando o material, eliminando vazios e forçando as partículas ou camadas a um contato íntimo.

O Resultado: Propriedades do Material Aprimoradas

Esta combinação única de um ambiente limpo, alta temperatura e pressão direta resulta em um produto final incrivelmente denso e forte. O processo aprimora propriedades como resistência mecânica, condutividade térmica e durabilidade geral.

O Papel Crítico do Vácuo

Enquanto "prensagem a quente" descreve o calor e a pressão, o "vácuo" é o que torna esta uma técnica de fabricação verdadeiramente avançada. Ele resolve vários problemas fundamentais que ocorrem durante o processamento em alta temperatura.

Eliminando Oxidação e Contaminação

O benefício principal é a prevenção da oxidação. Em altas temperaturas, a maioria dos metais e muitos outros materiais reagem com o oxigênio, formando camadas de óxido frágeis e fracas. O vácuo remove o oxigênio, garantindo que o material permaneça puro.

Degaseificação e Purificação

O vácuo remove ativamente gases presos e outras impurezas voláteis dos materiais brutos. Esta etapa de degaseificação leva a um produto final com maior pureza e menos defeitos internos.

Promovendo Ligações Superiores

Como as superfícies das partículas ou camadas do material estão perfeitamente limpas e livres de filmes de óxido, elas podem formar ligações metalúrgicas ou químicas muito mais fortes e completas. Esta é a base da capacidade do processo de criar componentes de alta resistência.

Produzindo uma Superfície Brilhante e Limpa

As peças emergem de uma prensa a quente a vácuo com uma superfície limpa e brilhante, muitas vezes não exigindo limpeza adicional ou pós-processamento para remover incrustações ou descoloração.

Compreendendo as Desvantagens

Embora poderosa, a prensagem a quente a vácuo é um processo especializado com considerações específicas. Não é a solução certa para todas as aplicações.

Custo e Complexidade do Equipamento

Os fornos de prensagem a quente a vácuo são equipamentos sofisticados e caros que exigem conhecimento especializado para operar e manter.

Ciclos de Processo Mais Longos

Alcançar um vácuo profundo, aquecer até a temperatura, prensar e resfriar de forma controlada pode ser um processo demorado. Isso geralmente o torna mais lento do que os métodos de prensagem atmosférica.

Limitações de Escala e Volume

O processo é mais adequado para a produção de componentes de alto valor e alto desempenho, em vez de peças de commodity de alto volume e baixo custo. O tamanho dos componentes é limitado pelas dimensões da câmara.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se deve usar a prensagem a quente a vácuo depende inteiramente dos seus requisitos de material e metas de desempenho.

- Se o seu foco principal é a máxima pureza e resistência do material: Este processo é essencial, pois elimina a oxidação e a contaminação que inerentemente enfraquecem os materiais processados no ar.

- Se o seu foco principal é criar peças leves e de alto desempenho para aplicações críticas: A VHP é uma escolha líder para aeroespacial, médica e eletrônica avançada, onde a integridade do material não é negociável.

- Se o seu foco principal é a produção em massa econômica de peças simples: Você deve investigar métodos alternativos como sinterização convencional ou forjamento, pois o custo e o tempo de ciclo da VHP podem ser proibitivos.

- Se o seu foco principal é pesquisa e desenvolvimento de materiais: A VHP oferece o ambiente controlado ideal para experimentar e criar novos materiais como cerâmicas avançadas, compósitos e ligas metálicas.

Em última análise, escolher a prensagem a quente a vácuo é um compromisso para alcançar a mais alta qualidade de material possível quando o desempenho não pode ser comprometido.

Tabela Resumo:

| Característica | Benefício |

|---|---|

| Ambiente a Vácuo | Elimina oxidação e contaminação para pureza superior. |

| Alto Calor e Pressão | Densifica materiais, elimina vazios e promove ligações fortes. |

| Degaseificação | Remove gases presos e impurezas para menos defeitos internos. |

| Produto Final | Componentes de alta densidade e alta resistência com uma superfície brilhante e limpa. |

Pronto para desbloquear o mais alto desempenho de material para suas aplicações críticas?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa expertise em tecnologia de prensagem a quente a vácuo, incluindo nossa linha de Fornos a Vácuo e Atmosfera, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos exclusivos de material — seja você da indústria aeroespacial, médica, eletrônica ou pesquisa de materiais avançados.

Entre em contato com nossos especialistas hoje para discutir como nossas soluções de prensagem a quente a vácuo podem trazer resistência e pureza superiores aos seus projetos.

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Qual o papel de uma prensa quente de laboratório de alto desempenho na cura? Desbloqueie uma resistência superior de compósitos

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Por que moldes de precisão e prensas de laboratório são críticos para cerâmicas de TiO2 dopadas com nióbio? Atingir 94% de Densidade Teórica