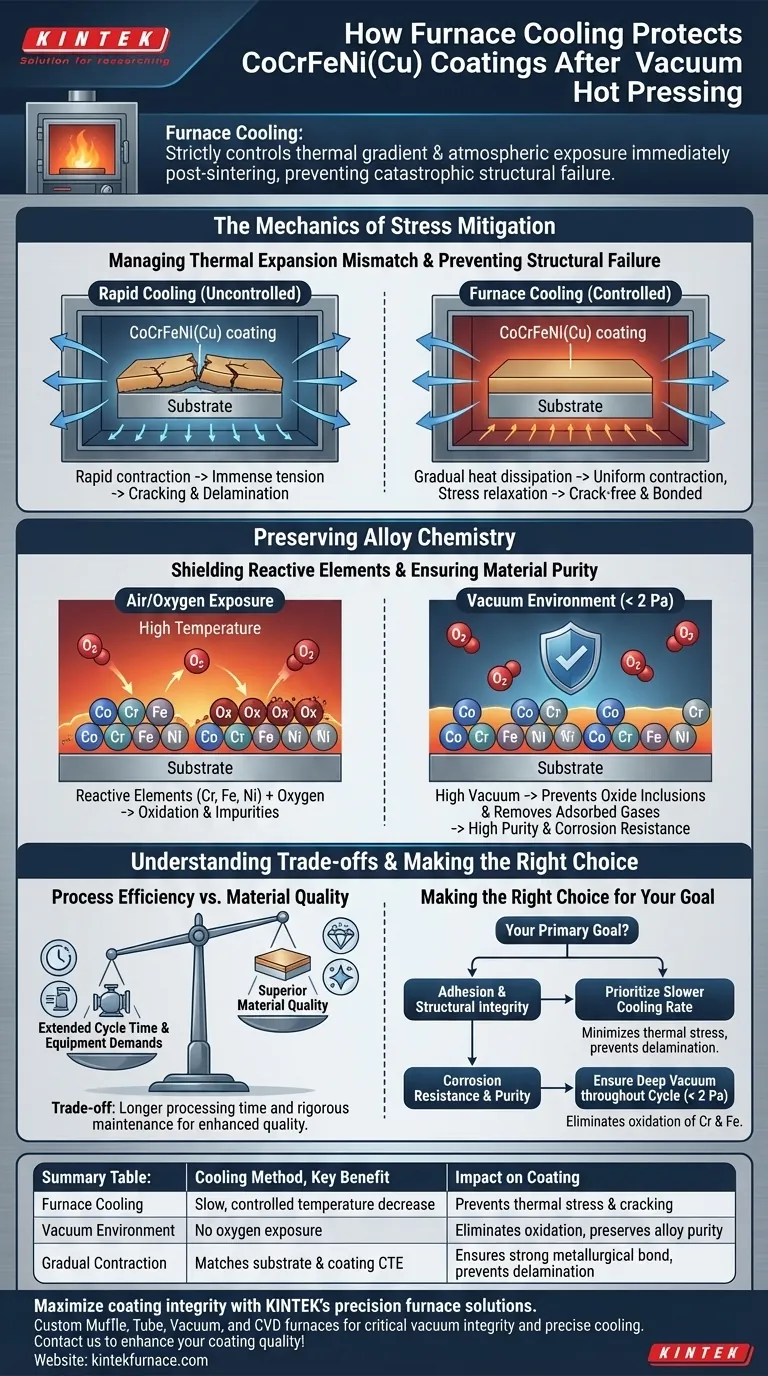

O resfriamento do forno protege os revestimentos de CoCrFeNi(Cu) controlando rigorosamente o gradiente térmico e a exposição atmosférica imediatamente após o processo de sinterização. Este método permite que a amostra diminua a temperatura lentamente dentro de um vácuo, mitigando o choque térmico que normalmente leva à falha estrutural catastrófica.

A principal função do resfriamento do forno é prevenir o acúmulo de tensões térmicas residuais causadas pela incompatibilidade dos coeficientes de expansão, garantindo que o revestimento permaneça sem rachaduras e metalurgicamente ligado ao substrato.

A Mecânica da Mitigação de Tensão

Gerenciando a Incompatibilidade da Expansão Térmica

Durante a sinterização em alta temperatura, tanto o revestimento quanto o substrato se expandem. No entanto, eles raramente se expandem e contraem na mesma taxa devido a diferenças em seus coeficientes de expansão térmica (CTE).

Se o conjunto for resfriado muito rapidamente, um material se contrairá mais rápido que o outro. Essa contração diferencial rápida gera imensa tensão na interface, ameaçando a ligação formada durante a fase de prensagem a quente.

Prevenindo Falha Estrutural

O resfriamento do forno estende o tempo de resfriamento, permitindo que a energia térmica se dissipe gradualmente.

Essa taxa controlada permite que o revestimento e o substrato se contraiam em uníssono, ou dá tempo para que mecanismos de relaxamento de tensão em nível atômico sejam ativados. Isso previne diretamente a formação de macro-rachaduras dentro do revestimento e impede que o revestimento se desprenda (delaminação) do substrato.

Preservando a Química da Liga

Protegendo Elementos Reativos

O componente "vácuo" do processo de resfriamento do forno é tão crítico quanto o controle de temperatura. Elementos dentro da liga de alta entropia CoCrFeNi — especificamente Cromo, Ferro e Níquel — são altamente reativos ao oxigênio em altas temperaturas.

Mesmo após a conclusão da fase ativa de sinterização, o revestimento permanece vulnerável à oxidação até que esfrie significativamente. Manter o vácuo durante toda a fase de resfriamento impede que o oxigênio ataque a superfície.

Garantindo a Pureza do Material

Ao manter um alto vácuo (por exemplo, 2 Pa) até que a amostra atinja uma temperatura segura, o processo evita a formação de inclusões de óxido.

Essas inclusões atuam como defeitos que degradam as propriedades mecânicas. Além disso, o ambiente de vácuo continua a remover gases adsorvidos da superfície, garantindo que o revestimento final mantenha resistência superior à corrosão e alta pureza.

Compreendendo os Compromissos

Eficiência do Processo vs. Qualidade do Material

O principal compromisso do resfriamento do forno é o tempo de ciclo estendido.

Permitir que um forno esfrie naturalmente ou sob taxas de rampa controladas prolonga significativamente o tempo total de processamento em comparação com métodos de resfriamento rápido (como o resfriamento a gás). Isso reduz a produção do processo de fabricação, tornando-o mais demorado por lote.

Demandas de Equipamento

Manter um alto vácuo não apenas durante o aquecimento, mas durante uma fase de resfriamento prolongada, coloca estresse nas vedações e bombas do equipamento.

Qualquer vazamento durante a fase de resfriamento, enquanto o material ainda está quente, pode arruinar o lote introduzindo impurezas. Portanto, este método requer manutenção rigorosa do equipamento e monitoramento para garantir que a integridade do vácuo seja mantida até o final.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar o desempenho de seus revestimentos de CoCrFeNi(Cu), você deve equilibrar a taxa de resfriamento com seus requisitos de produção.

- Se seu foco principal é Aderência e Integridade Estrutural: Priorize uma taxa de resfriamento mais lenta do forno para minimizar o estresse térmico e prevenir a delaminação, especialmente se o substrato e o revestimento tiverem propriedades térmicas muito diferentes.

- Se seu foco principal é Resistência à Corrosão e Pureza: Certifique-se de que seu sistema de vácuo seja capaz de manter uma pressão de vácuo profunda (por exemplo, < 2 Pa) durante todo o ciclo de resfriamento para eliminar a oxidação de Cromo e Ferro.

A proteção bem-sucedida de revestimentos de ligas de alta entropia depende de tratar a fase de resfriamento não como uma reflexão tardia, mas como uma etapa ativa e crítica do processo de fabricação.

Tabela Resumo:

| Método de Resfriamento | Benefício Chave | Impacto no Revestimento |

|---|---|---|

| Resfriamento do Forno | Diminuição lenta e controlada da temperatura | Previne estresse térmico e rachaduras |

| Ambiente de Vácuo | Sem exposição ao oxigênio | Elimina oxidação, preserva a pureza da liga |

| Contração Gradual | Corresponde ao CTE do substrato e do revestimento | Garante uma forte ligação metalúrgica, previne delaminação |

Maximize a integridade e o desempenho de seus revestimentos de ligas de alta entropia com as soluções de forno de precisão da KINTEK.

Nossos fornos Muffle, Tube, Vacuum e CVD personalizados são projetados para manter a integridade crítica do vácuo e perfis de resfriamento precisos, garantindo que seus revestimentos de CoCrFeNi(Cu) permaneçam sem rachaduras e resistentes à oxidação. Apoiados por P&D e fabricação especializados, entregamos fornos de alta temperatura confiáveis para laboratório, adaptados às suas necessidades exclusivas de processo.

Entre em contato conosco hoje para discutir como nosso equipamento pode aprimorar a qualidade e o rendimento do seu revestimento!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Qual é o papel de um forno a vácuo na síntese em fase sólida de TiC/Cu? Domine a Engenharia de Materiais de Alta Pureza

- Por que o equipamento de sinterização deve manter um alto vácuo para carbonetos de alta entropia? Garanta pureza de fase e densidade máxima

- Qual é a função de um forno de sinterização a vácuo no processo SAGBD? Otimizar a Coercividade Magnética e o Desempenho

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Como os fornos de sinterização a vácuo e de recozimento contribuem para a densificação de ímãs de NdFeB?