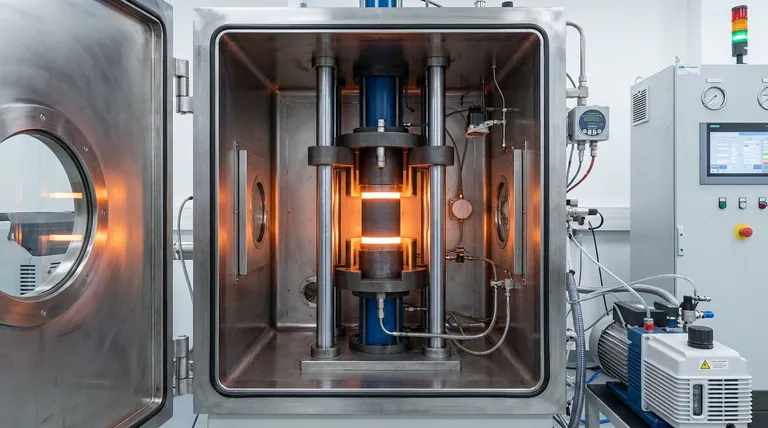

Os moldes de grafite de alta pureza funcionam como o núcleo operacional da tecnologia de sinterização assistida por campo (FAST), servindo simultaneamente como o recipiente físico para o material e o motor ativo para energia térmica. Eles são projetados para confinar pó ou cavacos sob pressão mecânica significativa, atuando como um elemento de aquecimento resistivo que converte corrente elétrica diretamente em calor.

Ponto Principal: Esses moldes consolidam duas funções tradicionalmente separadas – o aquecedor do forno e a matriz de pressão – em um único componente. Essa integração permite a aplicação rápida e uniforme de energia térmica e mecânica, possibilitando a sinterização totalmente densa de materiais que são frequentemente difíceis de processar.

O Mecanismo de Dupla Função

A eficiência do processo FAST depende do molde de grafite desempenhando duas funções físicas distintas exatamente ao mesmo tempo.

Elemento de Aquecimento Resistivo

Na sinterização convencional, um forno externo aquece o molde. No FAST, o próprio molde de grafite atua como o resistor.

Quando a corrente elétrica é aplicada, o molde converte essa energia em energia térmica (aquecimento Joule). Isso permite que a energia térmica seja gerada intimamente próxima à amostra, em vez de irradiar de longe, resultando em taxas de aquecimento rápidas.

Vaso de Pressão Mecânica

Ao gerar calor, o molde também deve atuar como um recipiente rígido para definir a forma do produto final.

O molde confina o pó ou cavacos, transmitindo força axial dos punções hidráulicos do sistema. De acordo com as especificações padrão, os moldes de grafite de alta pureza são projetados para suportar pressões de até 35 MPa, garantindo que o material seja fisicamente comprimido durante a fase de aquecimento.

Papel Crítico na Qualidade da Sinterização

Além do confinamento e aquecimento básicos, as propriedades específicas do grafite de alta pureza impulsionam a qualidade do material final.

Distribuição Uniforme do Campo Térmico

Alcançar alta densidade requer que cada parte da amostra atinja a mesma temperatura ao mesmo tempo.

O grafite de alta pureza possui excelente condutividade térmica. Isso garante que o calor gerado seja distribuído uniformemente por toda a área da amostra, evitando pontos quentes ou gradientes térmicos que poderiam levar a rachaduras ou densificação desigual.

Superando Barreiras de Difusão

Para criar um material sólido a partir de pó, os átomos precisam se mover (difundir) através das fronteiras das partículas.

A combinação da capacidade do molde de transmitir estresse mecânico (pressão) e energia térmica rápida ajuda as partículas a superar essas barreiras de difusão. Isso facilita a "densificação estrutural", permitindo que o material atinja a densidade total mais rapidamente do que em ambientes sem pressão.

Compreendendo as Compensações

Embora o grafite de alta pureza seja o padrão para FAST, ele introduz restrições específicas que você deve gerenciar.

Limitações de Pressão

O grafite é forte, mas não é aço ou carboneto de tungstênio.

A principal limitação é sua resistência mecânica; tipicamente, esses moldes são classificados para pressões de até 35 MPa. Exceder esse limite para forçar uma densidade maior pode resultar em falha catastrófica do molde ou fratura.

Reatividade Química

O grafite é carbono, que é quimicamente reativo nas altas temperaturas usadas no FAST (frequentemente excedendo 800 K).

Existe o risco de a amostra aderir ou reagir com as paredes do molde. Para mitigar isso, interfaces como folha de grafite ou revestimentos de nitreto de boro são frequentemente necessárias para atuar como barreiras de difusão entre a amostra e o molde.

Fazendo a Escolha Certa para o Seu Projeto

O projeto e o uso específicos do molde de grafite devem estar alinhados com seus objetivos de material.

- Se o seu foco principal é a Densificação Rápida: Garanta que a geometria do molde seja otimizada para maximizar a densidade de corrente e facilitar o aquecimento Joule mais rápido possível.

- Se o seu foco principal é a Pureza do Material: Utilize revestimentos apropriados (como papel de grafite ou revestimentos cerâmicos) para evitar a contaminação por carbono do próprio molde.

Os moldes de grafite de alta pureza não são recipientes passivos; são ferramentas ativas e de conversão de energia que determinam a velocidade, a densidade e a integridade do seu material sinterizado.

Tabela Resumo:

| Característica | Função no Processo FAST | Benefício para o Material |

|---|---|---|

| Aquecimento Resistivo | Converte corrente elétrica diretamente em calor Joule | Permite taxas de aquecimento rápidas e eficiência energética |

| Confinamento Mecânico | Funciona como uma matriz rígida para pressão axial (até 35 MPa) | Facilita a densificação estrutural e a definição da forma |

| Condutividade Térmica | Distribui o calor uniformemente pela amostra | Previne gradientes térmicos e garante a consistência do material |

| Alta Pureza | Minimiza a contaminação durante ciclos de alta temperatura | Mantém a integridade química da amostra sinterizada |

Eleve a Sua Pesquisa de Materiais com a KINTEK

A precisão na sinterização assistida por campo (FAST) começa com o equipamento certo. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, juntamente com fornos especializados de alta temperatura para laboratório – todos totalmente personalizáveis para atender às suas necessidades exclusivas de sinterização.

Se você está processando pós difíceis de densificar ou otimizando gradientes térmicos, nossa equipe fornece a expertise técnica e o hardware de alto desempenho necessários para o sucesso.

Pronto para otimizar o desempenho do seu laboratório? Entre em contato conosco hoje para discutir os requisitos do seu forno personalizado.

Referências

- Samuel Lister, Martin Jackson. A comparative study of microstructure and texture evolution in low cost titanium alloy swarf and powder recycled via FAST and HIP. DOI: 10.1177/02670836241277060

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno SPS para sinterização por plasma com faísca

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais vantagens um sistema de Sinterização por Plasma de Faísca (SPS) oferece em relação à prensagem a quente tradicional? Aumentar a Eficiência do SnSe

- Quais são as vantagens técnicas de usar um sistema de Sinterização por Plasma de Faísca (SPS) para cerâmicas de Titanato de Bário?

- Qual é o papel de uma matriz de grafite de alta resistência na sinterização de cerâmicas de SiC em prensa a quente a vácuo? Funções Essenciais

- Por que a temperatura ajustável é importante em um forno de prensagem a quente a vácuo? Desbloqueie a Precisão para um Processamento Superior de Materiais

- Qual o papel dos materiais especializados para moldes na prensagem a quente? Otimize seu processo com a escolha certa

- Por que um ambiente de alto vácuo é crucial ao preparar compósitos de cobre-nanotubo de carbono em um forno de prensa a quente a vácuo? Alcance Integridade Superior do Compósito

- Como o equipamento de Prensa Quente a Vácuo contribui para o setor de energia e geração de energia? Aumenta a Eficiência e Durabilidade

- Qual é a função principal de um forno de prensa a vácuo em quente na preparação de compósitos microlaminados de liga amorfa à base de Fe/alumínio? Alcançar Ligação Sólida Perfeita