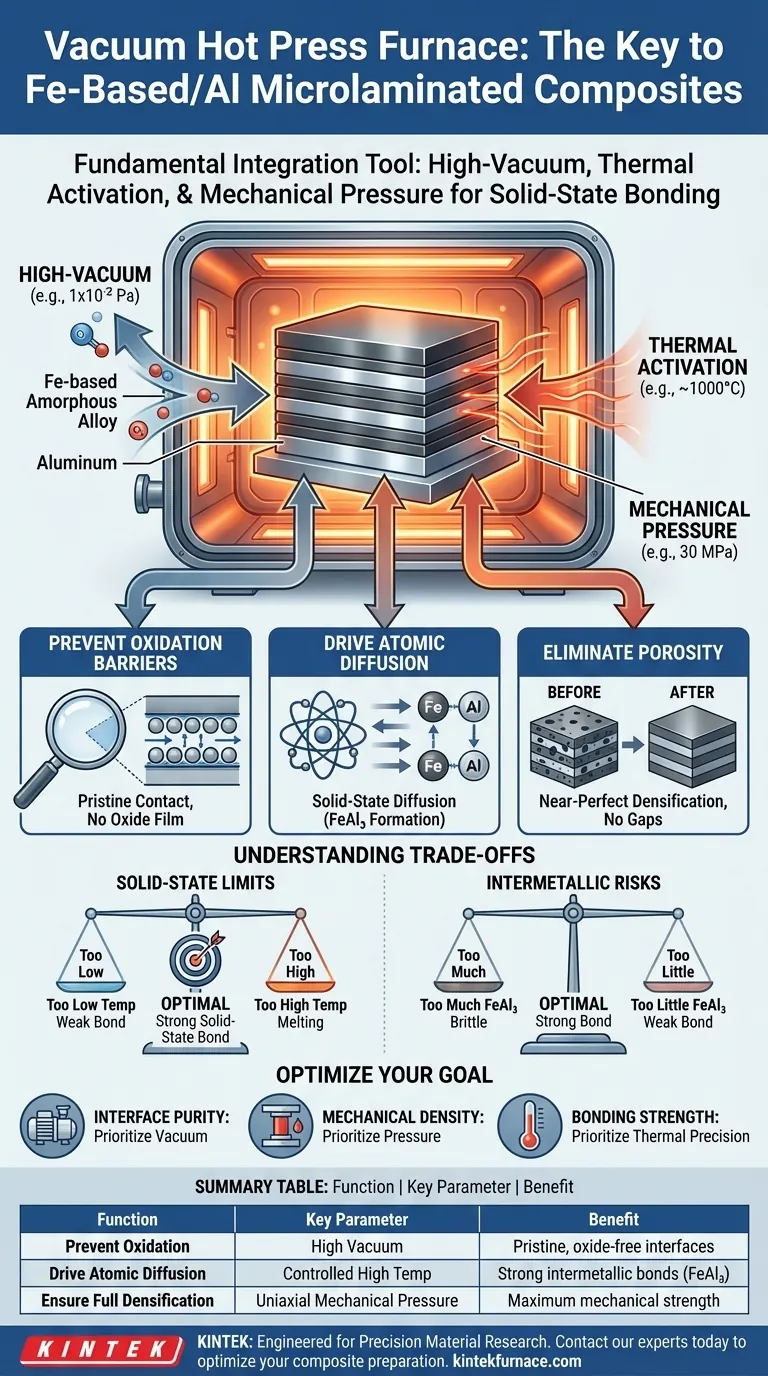

O forno de prensa a vácuo em quente serve como a ferramenta fundamental de integração para a preparação de compósitos microlaminados de liga amorfa à base de Fe/alumínio. Ele fornece um ambiente controlado que aplica simultaneamente ativação térmica e pressão mecânica dentro de uma câmara de alto vácuo. Essa combinação é essencial para alcançar a ligação metalúrgica em estado sólido, prevenir a rápida oxidação do alumínio e garantir a completa densificação das camadas compósitas.

O valor central deste equipamento reside na sua capacidade de superar as barreiras naturais à ligação entre Ferro e Alumínio. Ao remover o oxigênio e aplicar calor assistido por pressão, ele força os átomos a se difundirem através das camadas, criando um material estrutural unificado e de alta resistência sem fundir os componentes.

A Mecânica da Formação de Compósitos

Prevenção de Barreiras de Oxidação

A presença de oxigênio é o principal inimigo da ligação do Alumínio. O Alumínio forma naturalmente uma película de óxido resistente que atua como uma barreira à interação atômica. O forno cria um ambiente de alto vácuo (por exemplo, $1 \times 10^{-2}$ Pa) para prevenir a formação dessas películas de óxido. Isso garante uma interface de contato prístina, mantendo canais abertos para a difusão elemental entre a liga amorfa e as camadas de alumínio.

Impulsionando a Difusão Atômica

A simples pressão das camadas umas contra as outras é insuficiente para a integridade estrutural; os materiais devem se ligar em nível atômico. O forno usa ativação térmica (por exemplo, temperaturas em torno de 1000°C, dependendo da liga específica) para estimular o movimento dos átomos de ferro e alumínio. Isso promove a difusão em estado sólido, levando à formação de compostos intermetálicos controlados como $FeAl_3$, que são responsáveis pela ligação metalúrgica de alta resistência.

Eliminação de Porosidade

Vãos e vazios entre as camadas comprometem severamente a resistência mecânica de um compósito. O forno aplica pressão mecânica uniaxial (por exemplo, 30 MPa) à pilha de materiais. Essa pressão força a deformação plástica e o rearranjo dos materiais, expulsando efetivamente bolsões de gás e fechando poros intercamadas para alcançar densificação quase perfeita.

Compreendendo as Compensações

Limites do Estado Sólido vs. Qualidade da Ligação

Embora a alta temperatura auxilie a difusão, o processo deve permanecer uma reação em estado sólido. Se a temperatura for muito baixa, a difusão é lenta e a ligação será fraca. No entanto, se a temperatura for muito alta, você corre o risco de fundir o alumínio ou alterar as propriedades da liga amorfa à base de Fe. O forno permite um controle térmico preciso para atingir essa janela estreita.

Riscos de Formação de Intermetálicos

A formação de compostos como $FeAl_3$ é necessária para a ligação, mas um excesso pode ser prejudicial. Camadas espessas de intermetálicos podem introduzir fragilidade ao compósito. O processo de prensa a vácuo em quente requer calibração cuidadosa de tempo e temperatura para garantir difusão suficiente para adesão, mas não tanta a ponto de a interface se tornar quebradiça.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a preparação de seus compósitos de Fe/Alumínio, considere estas prioridades operacionais:

- Se o seu foco principal é a Pureza da Interface: Priorize as capacidades de vácuo do forno; um nível de vácuo mais alto é indispensável para remover a umidade adsorvida e prevenir barreiras de óxido.

- Se o seu foco principal é a Densidade Mecânica: Concentre-se na capacidade de pressão hidráulica; é necessária uma pressão mais alta para facilitar a deformação plástica e eliminar poros microscópicos na interface.

- Se o seu foco principal é a Resistência da Ligação: Concentre-se na precisão térmica; você deve manter temperaturas que maximizem a difusão atômica (formação de $FeAl_3$) sem cruzar para reações de fase líquida.

Dominar os parâmetros da prensa a vácuo em quente transforma camadas distintas incompatíveis em um único material de engenharia de alto desempenho.

Tabela Resumo:

| Função | Parâmetro Chave | Benefício |

|---|---|---|

| Prevenir Oxidação | Alto Vácuo (por exemplo, 1x10⁻² Pa) | Cria interfaces de ligação prístinas e livres de óxido |

| Impulsionar a Difusão Atômica | Alta Temperatura Controlada (por exemplo, ~1000°C) | Promove a formação de fortes ligações intermetálicas (por exemplo, FeAl₃) |

| Garantir Densificação Completa | Pressão Mecânica Uniaxial (por exemplo, 30 MPa) | Elimina a porosidade para máxima resistência mecânica |

Pronto para transformar sua pesquisa de materiais com ligação em estado sólido controlada com precisão?

Nossos fornos de prensa a vácuo em quente são projetados para entregar a combinação exata de alto vácuo, controle preciso de temperatura e pressão uniforme necessários para criar compósitos microlaminados de alto desempenho como ligas amorfas à base de Fe/alumínio. Apoiada por P&D e fabricação de especialistas, a KINTEK oferece sistemas Muffle, Tube, Rotary, Vacuum, CVD e outros fornos de alta temperatura de laboratório, todos personalizáveis para necessidades exclusivas.

Entre em contato com nossos especialistas hoje mesmo para discutir como um forno de prensa a vácuo em quente KINTEK pode ser otimizado para seus objetivos específicos de preparação de compósitos.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Como o vácuo e o argônio afetam os compósitos Ag-Ti2SnC? Otimize a Sinterização com Fornos Industriais de Prensagem a Quente

- Como o equipamento de sinterização de prensagem a vácuo contínua multiestação afeta a eficiência de produção de produtos de diamante? Aumente os rendimentos com a sinterização em pipeline.

- Como o controle de precisão de temperatura de uma prensa a quente a vácuo afeta a matriz SiC fibra/TB8? Otimizar a Qualidade da Interface

- Em que áreas a tecnologia de prensagem a quente é aplicada? Essencial para Aeroespacial, Defesa e Manufatura Avançada

- Por que os materiais do molde em sistemas FAST/SPS devem possuir alta resistência mecânica? Garantindo Segurança e Precisão

- Por que os moldes de grafite de alta resistência são preferidos para a sinterização por prensagem a vácuo a quente de compósitos Al-Si/grafite?

- Quais são as principais aplicações da tecnologia de prensa a vácuo na metalurgia? Alcance Precisão na Aeroespacial, Automotiva e Eletrônica

- Como a pressão mecânica de um Forno de Prensagem a Quente a Vácuo melhora a densidade do compósito? Eleve o Desempenho Hoje