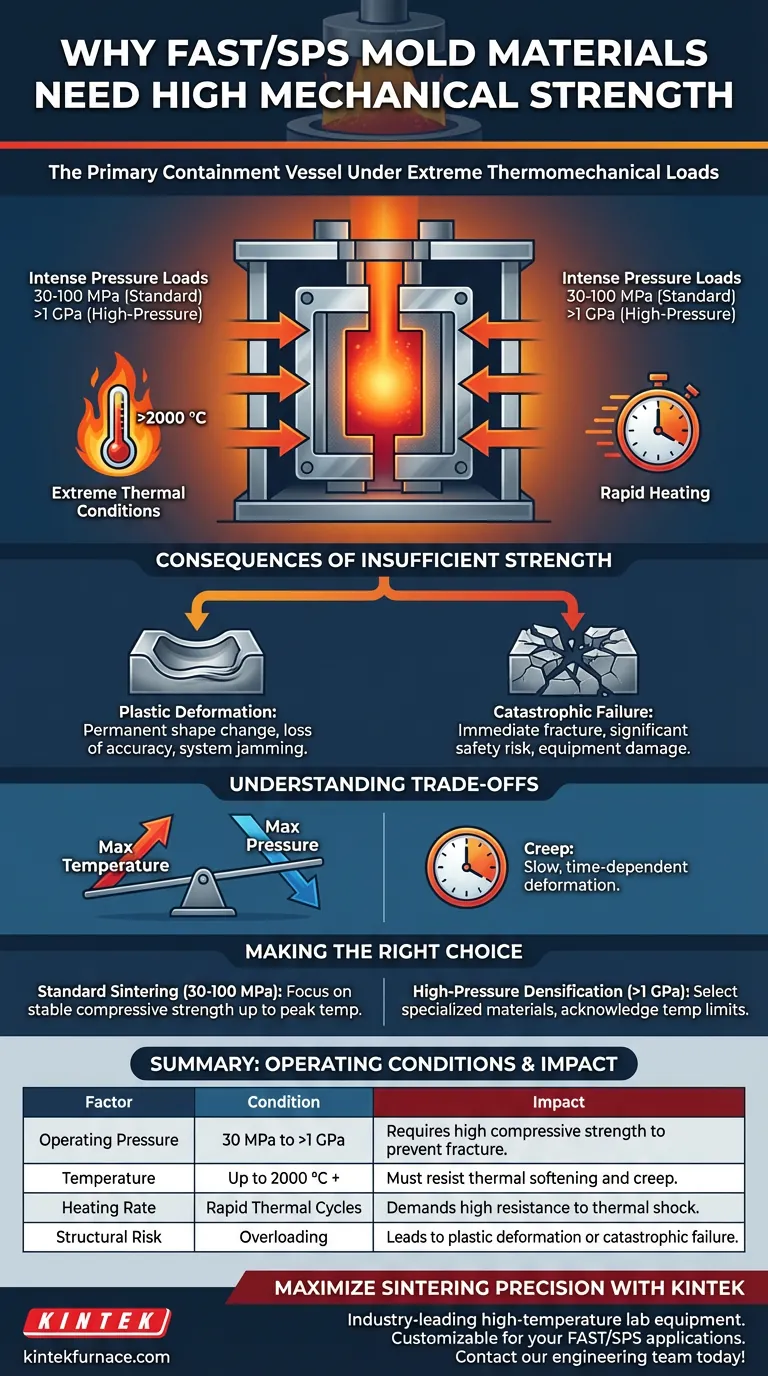

Os materiais do molde em sistemas de Tecnologia de Sinterização Assistida por Campo (FAST) e Sinterização por Plasma de Faísca (SPS) atuam como o principal vaso de contenção sob estresse severo. Eles devem possuir alta resistência mecânica para suportar pressões físicas que podem exceder vários GPa, mantendo simultaneamente a integridade estrutural em temperaturas que sobem acima de 2000 °C.

A necessidade de alta resistência mecânica é ditada pelas cargas termomecânicas extremas inerentes ao processo de sinterização. Sem uma excepcional resistência à compressão em alta temperatura, o molde está sujeito a sofrer deformação plástica ou falha catastrófica durante ciclos de aquecimento rápido.

O Ambiente Operacional do FAST/SPS

Para entender por que a força é inegociável, você deve observar as forças específicas aplicadas durante o ciclo de sinterização.

Intensas Cargas de Pressão

Unidades padrão FAST e SPS aplicam força mecânica significativa para adensar pós. As pressões operacionais típicas variam de 30 a 100 MPa.

Em modelos especializados de alta pressão, essas cargas são ainda mais severas, atingindo até vários GPa. O material do molde deve absorver esse estresse sem ceder.

Condições Térmicas Extremas

A pressão raramente é aplicada isoladamente; ela é acoplada a um calor intenso. Esses sistemas frequentemente operam em temperaturas acima de 2000 °C.

Nesses extremos térmicos, a estrutura atômica de muitos materiais começa a relaxar. O molde deve manter sua rigidez apesar desse efeito de amolecimento térmico.

O Impacto do Aquecimento Rápido

As tecnologias FAST e SPS são definidas pela sua velocidade. O processo envolve condições de aquecimento rápido, que introduzem estresse dinâmico além da pressão estática.

O material do molde deve ser robusto o suficiente para lidar com o choque térmico do aumento de temperatura sem rachar ou empenar sob a carga aplicada.

Consequências de Resistência Insuficiente

Usar um material de molde que carece da resistência à compressão necessária leva a dois modos primários de falha.

Deformação Plástica

Se o limite de escoamento do material for excedido pela combinação de calor e pressão, o molde mudará de forma permanentemente. Isso é conhecido como deformação plástica.

Um molde deformado destrói a precisão dimensional da amostra sinterizada e pode danificar permanentemente o sistema de sinterização ao emperrar as ferramentas.

Falha Catastrófica

Em casos mais graves, a resistência insuficiente leva à fratura imediata. Sob cargas de alta pressão, isso resulta na falha catastrófica do conjunto do molde.

Isso representa um risco de segurança significativo para o operador e o risco de destruir os elementos de aquecimento e a câmara de vácuo do dispositivo.

Compreendendo os Compromissos

Embora maximizar a força seja crucial, é importante reconhecer os limites físicos até mesmo dos melhores materiais de moldes.

O Inverso Temperatura-Pressão

Existe um compromisso inerente entre a temperatura máxima e a pressão máxima que um molde pode suportar. À medida que a temperatura aumenta, a resistência à compressão geralmente diminui.

Você muitas vezes não pode operar um sistema em sua pressão nominal máxima e sua temperatura nominal máxima simultaneamente.

O Risco de Fluência (Creep)

Mesmo que um molde não falhe imediatamente, a exposição prolongada a altas cargas em altas temperaturas pode causar "fluência" (creep).

Esta é uma deformação lenta, dependente do tempo. Embora menos dramática do que a falha catastrófica, ela torna o molde gradualmente inutilizável para aplicações de precisão.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o material de molde correto requer o balanceamento de seus parâmetros de processamento específicos contra os limites do material.

- Se seu foco principal é a sinterização padrão (30-100 MPa): Garanta que seu material ofereça resistência à compressão estável até sua temperatura de pico para evitar deformação gradual.

- Se seu foco principal é o adensamento de alta pressão (>1 GPa): Você deve selecionar materiais especializados classificados para cargas extremas, reconhecendo que isso pode limitar sua temperatura máxima alcançável.

Em última análise, a integridade do seu molde dita a segurança e o sucesso de todo o processo de sinterização.

Tabela Resumo:

| Fator | Condição Operacional | Impacto no Material do Molde |

|---|---|---|

| Pressão Operacional | 30 MPa a >1 GPa | Requer alta resistência à compressão para evitar fratura. |

| Temperatura | Até 2000 °C + | O material deve resistir ao amolecimento térmico e à fluência. |

| Taxa de Aquecimento | Ciclos Térmicos Rápidos | Exige alta resistência ao choque térmico e ao estresse dinâmico. |

| Risco Estrutural | Sobrecarga | Leva à deformação plástica ou falha catastrófica do conjunto. |

Maximize Sua Precisão de Sinterização com KINTEK

Não deixe que a falha do molde comprometa sua pesquisa ou produção. A KINTEK fornece equipamentos de laboratório de alta temperatura líderes na indústria, incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD. Apoiados por P&D e fabricação de especialistas, nossos sistemas são totalmente personalizáveis para atender às demandas termomecânicas extremas de suas aplicações FAST/SPS exclusivas.

Pronto para elevar seu processo de adensamento de materiais? Entre em contato com nossa equipe de engenharia hoje mesmo para discutir seus requisitos de alta pressão e alta temperatura!

Guia Visual

Referências

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são as funções da compactação de alta pressão e do processo de endurecimento a 500°C? Alcançar Estabilidade de Alvo

- Quais são as vantagens de processamento dos sistemas SPS para cerâmicas de LaFeO3? Obtenha alta densidade com precisão

- Qual é a principal função de um forno de sinterização por prensagem a quente a vácuo? Obtenção de Revestimentos de CoCrFeNi(Cu) de Alta Densidade

- Por que um ambiente a vácuo é importante na prensagem a quente? Essencial para Materiais de Alta Pureza e Alta Densidade

- Como um forno de prensagem a quente a vácuo (VHP) prepara materiais termoelétricos P-type Mg3Sb2 de alto desempenho?

- Qual é o propósito de usar uma prensa hidráulica de laboratório para Telureto de Bismuto? Otimizar Corpos Verdes Termoelétricos

- Por que as prensas a vácuo são consideradas ferramentas versáteis em várias indústrias? Obtenha Laminação e Formação Perfeitas

- Qual o papel de um molde de grafite de alta resistência na sinterização por prensagem a quente? Otimizar a Densidade de Al2O3/TiC/SiC(w)